Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

Introducere

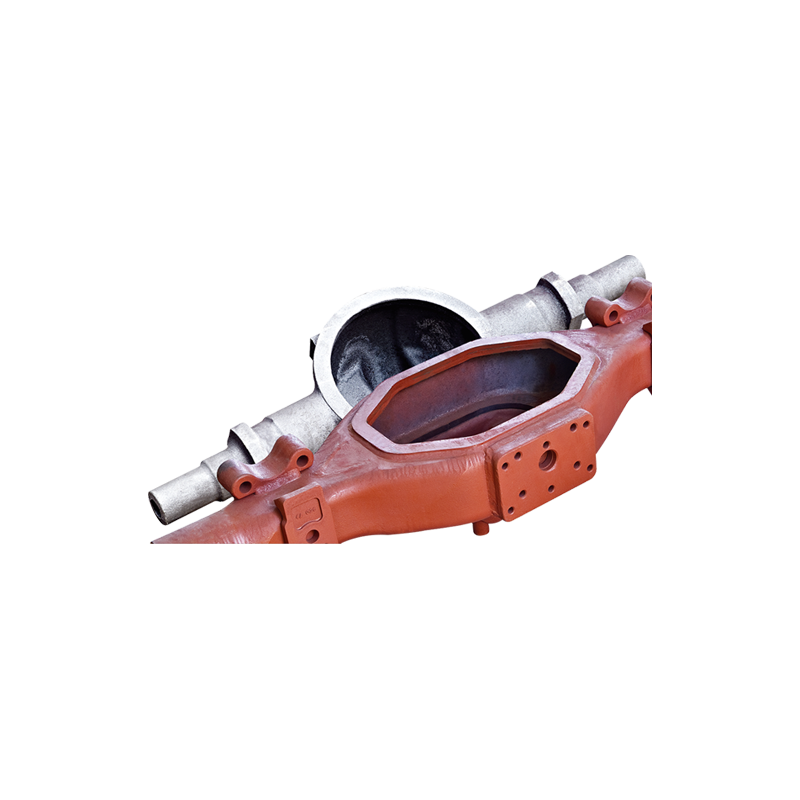

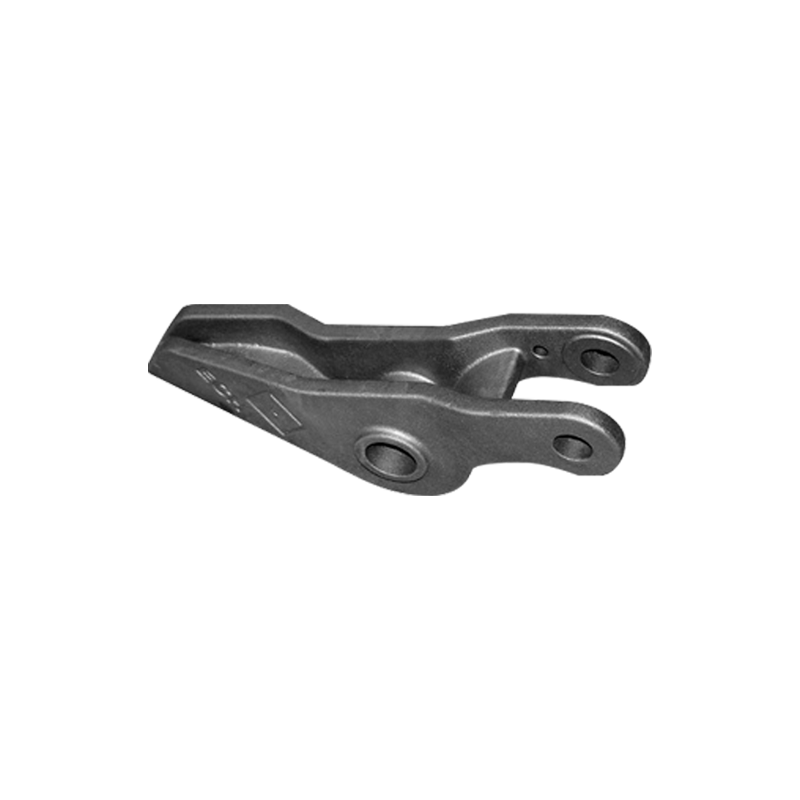

Trenurile sunt coloana vertebrală a transportului feroviar modern, iar siguranța și stabilitatea acestora afectează direct viața și proprietățile pasagerilor. Ca componente structurale de bază, piese din oțel turnat pentru trenuri poartă sarcini mecanice semnificative și forțe de impact, necesitând cerințe de fabricație extrem de stricte. Piesele din oțel turnat nu trebuie să dețină doar proprietăți mecanice excelente, ci și să mențină precizia dimensională și calitatea suprafeței în timpul procesului de fabricație.

1. Proiectarea și fabricarea modelului

Design de piese

Proiectarea pieselor de tren din oțel turnat trebuie să se bazeze pe o analiză a forțelor pe care le vor experimenta în timpul funcționării și a mediului de operare. Inginerii de proiectare utilizează un software de simulare avansat, cum ar fi analiza elementelor finite (FEA) pentru a efectua simulări mecanice pentru a asigura soliditatea și siguranța structurală. Materialele utilizate frecvent, cum ar fi oțelul de înaltă rezistență cu aliaj scăzut, trebuie să îndeplinească standardele feroviare naționale și specificațiile internaționale pentru compoziție și performanță. Faza de proiectare necesită, de asemenea, luarea în considerare a limitărilor procesului de turnare, cum ar fi direcția de turnare, distribuția contracției și rata de răcire, pentru a evita defectele în timpul producției ulterioare.

Model

Modelul este fundamentul procesului de turnare și trebuie să reproducă cu exactitate desenele de proiectare. Materialele tradiționale utilizate includ lemn, plastic, ceară și metal. Metodele comune includ prelucrarea și imprimarea 3D, acestea din urmă a devenit din ce în ce mai populară în ultimii ani, datorită preciziei ridicate și capacității sale de a produce forme complexe. După realizarea modelului, este necesar un tratament de suprafață pentru a asigura un finisaj neted și impecabil și pentru a evita găurile și suprafețele dure în turnare. Indemnizațiile de prelucrare sunt, de asemenea, incluse în proiectarea modelului pentru a facilita prelucrarea ulterioară.

2. Fabricarea mucegaiului

Formele de turnare cu nisip

Matrițele de nisip sunt cele mai utilizate tip de mucegai și sunt fabricate din nisip de lut refractar sau nisip din rășină. Fabricarea mucegaiului implică formarea, confecționarea miezului și asamblarea. În timpul formării, o matriță este apăsată în nisip pentru a crea o cavitate. Mucegaiul este apoi îndepărtat pentru a crea cavitatea de turnare. Componenta de bază necesită o cutie de miez din material refractar pentru a asigura structura internă. Matrițele de nisip oferă permeabilitate aeriană excelentă și rezistență la mucegai, facilitând descărcarea de gaz și fluxul de oțel topit.

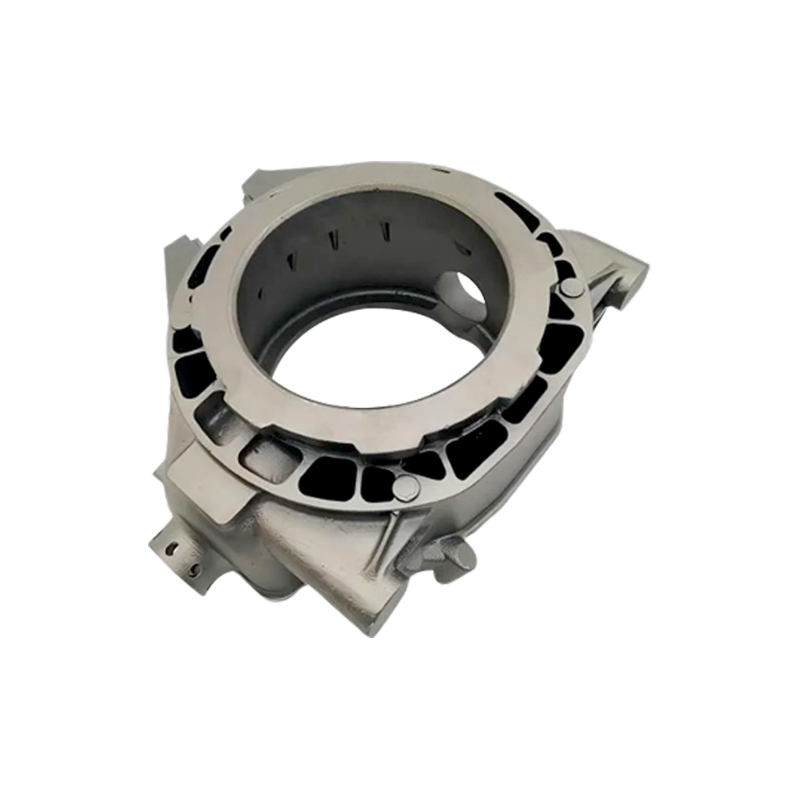

Mucegaiuri metalice

Pentru piesele produse în masă care necesită o precizie ridicată, pot fi utilizate matrițe metalice, cum ar fi matrițele din oțel. Matrițele metalice oferă avantaje precum rezistența la uzură ridicată, viața lungă și stabilitatea dimensională, dar sunt mai scumpe de produs și sunt utilizate în principal pentru piese mici și complexe. Matrițele metalice sunt fabricate folosind mașini -unelte CNC și necesită tratare termică pentru a îmbunătăți duritatea și rezistența la uzură.

3. Topirea și turnarea

Topirea oțelului

Procesul de topire este de obicei realizat într -un cuptor cu arc electric sau un cuptor de inducție. Temperatura cuptorului și compoziția chimică sunt reglate în funcție de amestecul de oțel. Conținutul elementelor precum carbonul, sulful și fosforul este strict controlat pentru a asigura rezistența și duritatea turnării. Deoxidizatorii și elementele de aliere sunt, de asemenea, adăugate în timpul procesului de topire pentru a îmbunătăți puritatea și performanța oțelului. După topire, temperatura oțelului topit este măsurată pentru a se asigura că este la temperatura corespunzătoare a lichidului în timpul turnării.

Procesul de turnare

Turnarea este un pas critic care afectează calitatea turnării. Oțelul topit curge în cavitatea mucegaiului prin sistemul de gatire. Un sistem de închidere bine proiectat asigură un flux neted de oțel topit, evitând turbulența și formarea de pori. Viteza și temperatura de turnare trebuie controlate strict. O viteză prea rapidă poate duce la incluziuni de gaz, în timp ce o viteză prea lentă poate forma cu ușurință o închidere la rece. După turnare, oțelul topit se solidifică treptat în matriță. Rata de răcire are un impact direct asupra structurii cerealelor și a proprietăților de turnare.

4. Curățarea turnării și tratarea termică

Curățare

După solidificare, turnarea necesită zdrobirea mucegaiului de nisip, îndepărtarea blițului și curățarea suprafeței. Echipamentele mecanice, cum ar fi tăietorii și marmuitele, sunt utilizate pentru a îndepărta excesul de material pentru a asigura un contur clar de turnare. De asemenea, curățarea elimină nisipul și scara reziduală pentru a îmbunătăți finisajul suprafeței. Defectele de suprafață, cum ar fi porii și incluziunile sunt reparate prin sudare.

Tratament termic

Tratamentul termic este un pas crucial în îmbunătățirea proprietăților mecanice ale pieselor de turnare. Recuperarea elimină tensiunile interne și îmbunătățește uniformitatea microstructurii; normalizarea rafină dimensiunea cerealelor și crește rezistența; Schearea răcește rapid oțelul pentru a forma o structură martensitică dură; Iar temperatura ajustează echilibrul dintre duritate și duritate. Parametrii de tratare termică trebuie să fie adaptați cu precizie la compoziția materialului și la utilizarea destinată pentru a evita supraîncălzirea sau subcoolarea, ceea ce poate duce la degradarea performanței.

5. prelucrare și inspecție

Prelucrare

Turnările tratate cu căldură suferă de obicei operațiuni de finisare, inclusiv rotire, frezare, foraj și măcinare, pentru a obține dimensiunile proiectate și toleranțele geometrice. Prelucrarea nu numai că asigură precizia ansamblului, dar îmbunătățește finisarea suprafeței și îmbunătățește performanța pieselor. În timpul prelucrării, deformarea și deteriorarea trebuie prevenite, iar corpurile trebuie utilizate pentru a asigura piesele și alocația de prelucrare a pieselor.

Inspecție de calitate

Piesele din oțel turnat trebuie să fie supuse unor testări riguroase nedistructive, inclusiv următoarele:

Testare cu ultrasunete (UT): detectează fisuri interne, incluziuni și alte defecte.

Testarea radiografică (RT): utilizează imagini cu raze X pentru a identifica porii și fisurile interne.

Testarea particulelor magnetice (MT): detectează fisurile de suprafață și de suprafață. Măsurătorile dimensionale și testele de proprietate mecanică (teste de tracțiune, duritate și impact) sunt efectuate simultan pentru a se asigura că produsul îndeplinește cerințele de proiectare și standard.

6. Inspecția și ambalajele produsului finit

Inspecție finală

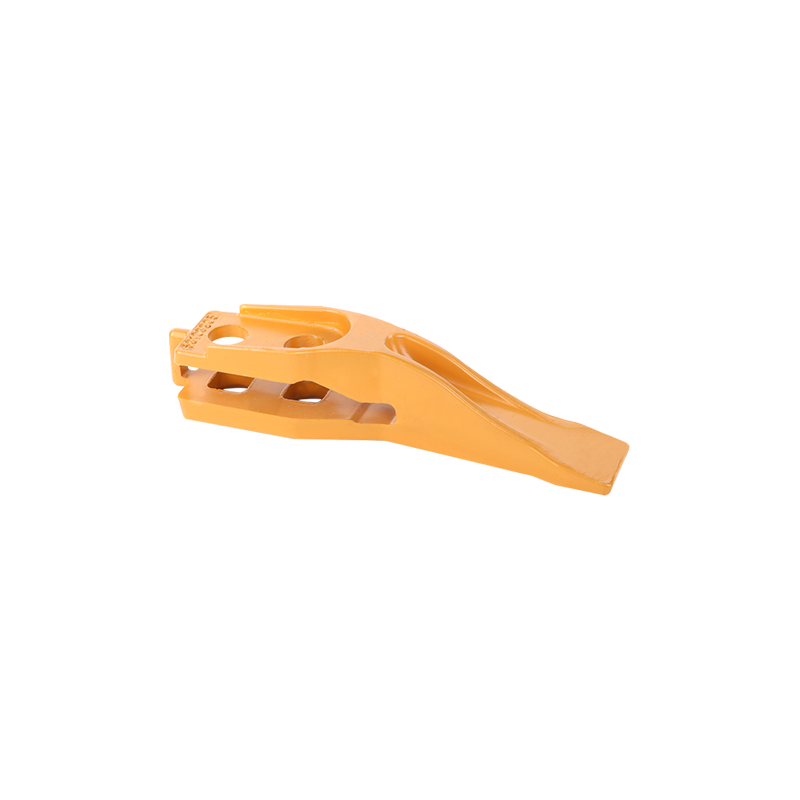

După prelucrare și testare, se efectuează o inspecție vizuală cuprinzătoare pentru a asigura absența fisurilor, deformarea, rugina și alte probleme. Dimensiunile sunt revizuite pentru a confirma precizia asamblării. Testele funcționale sunt efectuate pe părți cheie, cum ar fi echilibrarea dinamică a axei.

Ambalaje și transport

Produsele finite sunt ambalate folosind materiale de absorbție a șocului pentru a preveni deteriorarea în timpul transportului. Inhibitorii de rugină sunt aplicați la suprafață pentru a preveni rugina. Eticheta de ambalare indică clar modelul produsului, specificațiile, data producției și precauțiile pentru a asigura logistica și instalarea lină.

Limbă

Limbă

FT CASTING

FT CASTING