Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

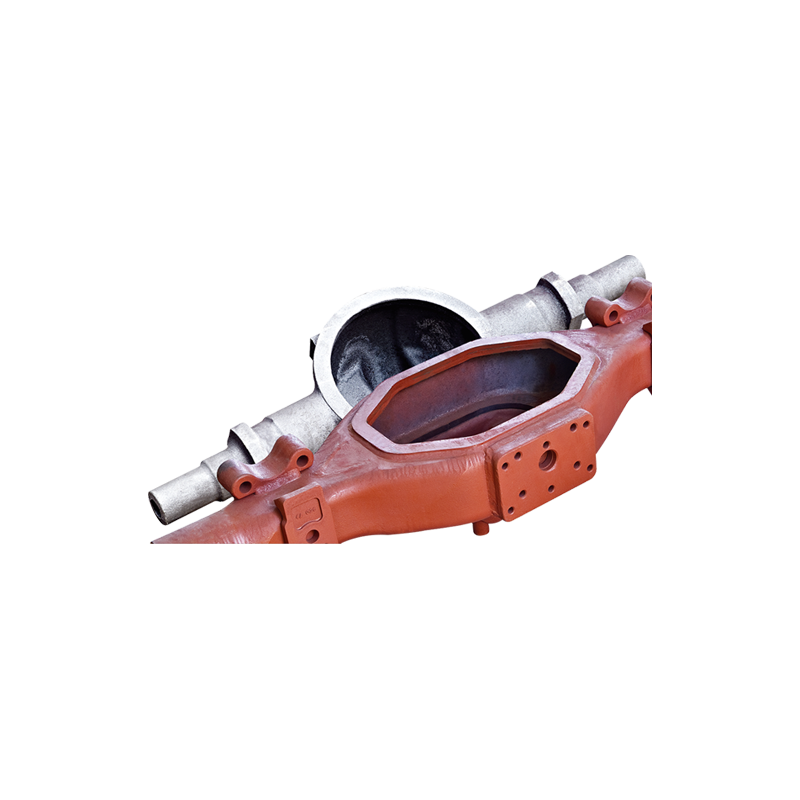

Fabricare de înaltă calitate piese din oțel turnate de doc maritim implică un proces detaliat, fiecare pas asigurând că produsul final îndeplinește durabilitatea și rezistența necesare pentru utilizarea prevăzută în medii marine dure.

1. Selectarea materialului

Materialul ales pentru piesele de şiocare marine este de o importanță critică pentru a se asigura că produsul final poate rezista la solicitările cu care se va confrunta, cum ar fi vremea extremă, încărcăturile grele și coroziunea. Mediile marine sunt foarte solicitante, iar oțelul selectat trebuie să îndeplinească specificațiile necesare pentru rezistență, rezistență și durabilitate.

1.1 Oțel de înaltă calitate

Oțel de calitate superioară este punctul de plecare pentru fabricarea pieselor de şiocare. Oțelul folosit pentru componentele marine trebuie să prezinte rezistență la coroziune, o proprietate care este deosebit de importantă în mediile cu apă sărată. Proprietățile mecanice ale oțelului trebuie, de asemenea, să fie suficient de robuste pentru a suporta sarcini grele fără a se îndoi, crăpa sau se defectează în timp.

Elemente comune de aliere : Oțelul folosit în aplicații marine conține adesea elemente precum nichel , crom , și molibden . Acestea îmbunătățesc duritatea oțelului, rezistența la coroziune și rezistența mecanică. În special, cromul ajută la formarea unui strat de oxid pasiv pe suprafața oțelului, protejându-l de efectele apei sărate.

Impactul claselor de oțel : alegerea clasei (de ex., AISI 316 , AISI 304 , sau oțel de calitate marine ) depinde de cerințele specifice ale aplicației de doc marin. Unele clase sunt mai potrivite pentru medii cu stres ridicat, în timp ce altele oferă o rezistență sporită la coroziune.

1.2 Aliere

The aliere procesul implică adăugarea de elemente specifice oțelului pentru a-i îmbunătăți caracteristicile. Aceste elemente afectează semnificativ performanța oțelului, inclusiv rezistența la coroziune și proprietățile mecanice.

Molibden : Molibdenul crește capacitatea oțelului de a rezista la substanțe chimice dure și la temperaturi ridicate, ceea ce este deosebit de relevant în mediile marine unde apa sărată și temperaturile variabile creează condiții dificile.

Nichel : Nichelul este de obicei adăugat oțelului pentru a crește rezistența acestuia la coroziune, în special în apa de mare. De asemenea, îmbunătățește formabilitatea și duritatea oțelului, făcându-l o alegere excelentă pentru piesele care suferă sarcini dinamice.

2. Topire și turnare

Odată selectat materialul, următorul pas crucial în fabricarea pieselor din oțel de turnare a docurilor maritime este topindu-se şi turnarea a oțelului în matrițe. Această fază pune bazele proprietăților fizice ale piesei.

2.1 Cuptor cu arc electric (EAF)

Oțelul este topit într-un Cuptor cu arc electric (EAF) , un proces de înaltă eficiență în care un arc electric este folosit pentru a topi fier vechi și materiale aliaje. Avantajul utilizării EAF este că permite un control precis asupra compoziției aliajului și a temperaturii oțelului topit.

Controlul temperaturii : Temperatura din interiorul cuptorului poate fi monitorizată cu atenție pentru a se asigura că oțelul atinge temperatura optimă pentru turnare. Acest lucru este esențial deoarece controlul temperaturii ajută la prevenirea formării de microstructuri nedorite în oțel, care ar putea compromite rezistența acestuia.

2.2 Încălzire prin inducție

În unele procese de fabricație, încălzire prin inducție este folosit pentru a menține temperatura oțelului topit. Încălzirea prin inducție permite încălzirea uniformă și controlul precis al temperaturii, ceea ce este important pentru menținerea consistenței oțelului și evitarea defectelor legate de temperatură.

2.3 Turnarea în matrițe

Odată ce oțelul topit a atins temperatura adecvată, acesta este turnat în matrițe care sunt concepute pentru a modela piesele cu precizie. Alegerea de material de matriță — fie că nisip , metal , sau matrite de turnare de investitii — depinde de complexitatea piesei și de precizia necesară.

Design matriță : Designul matriței joacă un rol semnificativ în calitatea produsului final. O matriță prost proiectată poate introduce defecte, cum ar fi pungi de aer sau răcire inconsecventă, care pot slăbi structura pieselor de şiocare.

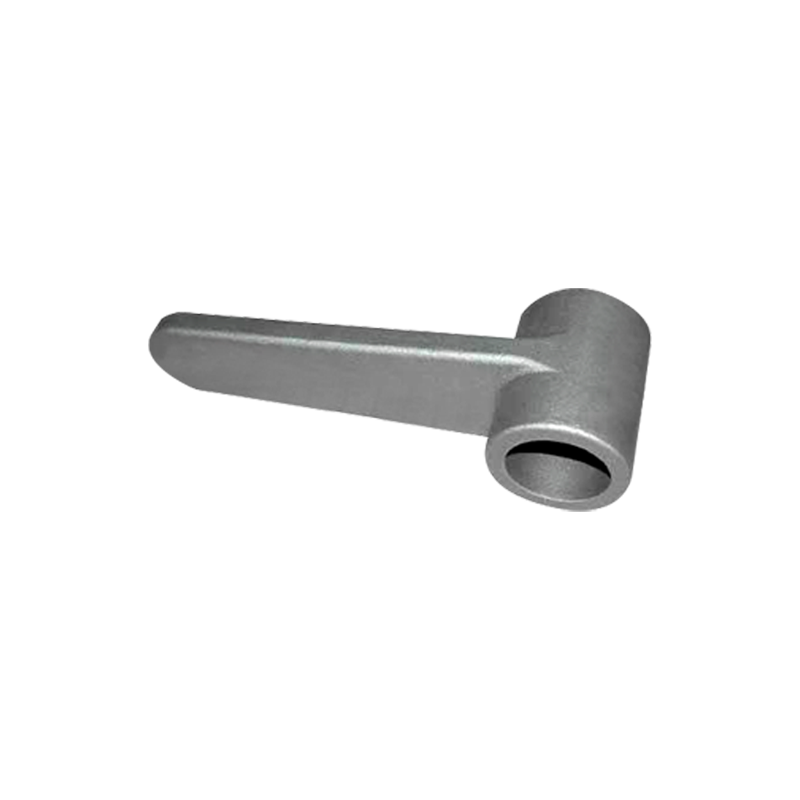

3. Turnare și solidificare

Procesul de turnare şi solidificare este următoarea etapă critică în fabricarea pieselor de docuri marine. Afectează direct structura granulației oțelului, care, la rândul său, afectează proprietățile sale mecanice, cum ar fi tenacitatea și rezistența.

3.1 Răcire controlată

După ce oțelul a fost turnat în matriță, începe procesul de răcire. Viteza de răcire a oțelului îi afectează proprietățile mecanice finale. Răcire lentă de obicei are ca rezultat o microstructură cu granulație fină, care îmbunătățește duritatea și reduce probabilitatea formării fisurilor sub stres.

Rata de racire : Răcirea trebuie controlată cu atenție pentru a evita solicitările și distorsiunile din oțel. Procesul de răcire ar trebui să fie treptat, deoarece o viteză rapidă de răcire poate duce la material fragil, care este mai predispus la crăpare.

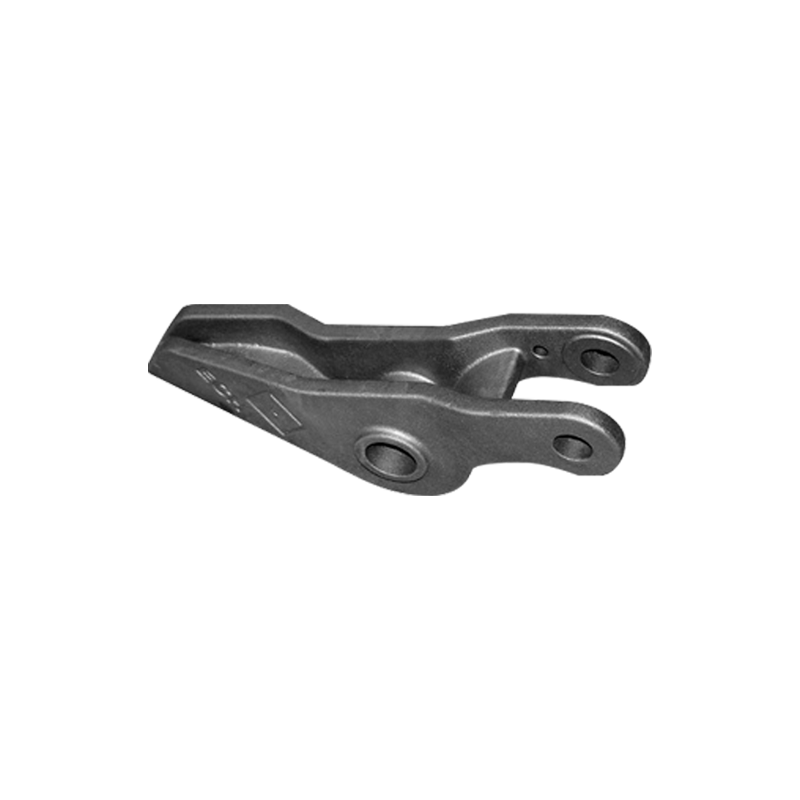

3.2 Turnarea cu nisip vs. Turnarea cu investiții

Turnare cu nisip : Aceasta este metoda cea mai comună utilizată pentru piese mari, simple. În acest proces, o matriță este creată prin compactarea nisipului în jurul unui model. Este ideal pentru piese mai puțin complexe, dar este posibil să nu ofere precizia ridicată necesară pentru componentele mai mici și complicate.

Casting de investiții : Pentru piese mai complicate, turnare de investiții este folosit. Aceasta implică crearea unui model de ceară, acoperirea acestuia cu o carcasă ceramică și apoi topirea cerii pentru a crea o matriță goală. Această metodă oferă o precizie mai mare și detalii mai fine, dar poate fi mai costisitoare și consumatoare de timp.

4. Tratament termic

Odată ce procesul de turnare este complet, piesele de oțel sunt supuse tratament termic pentru a le îmbunătăți proprietățile mecanice, cum ar fi rezistența și tenacitatea. Acest lucru este deosebit de important pentru piesele de şiocare care vor fi supuse la sarcini grele și medii corozive.

4.1 Recoacere

Recoacerea este un proces de tratament termic în care oțelul este încălzit la o anumită temperatură și apoi răcit lent. Acest lucru ajută la ameliorarea tensiunilor interne și la îmbunătățirea ductilității și tenacității oțelului, făcându-l mai puțin probabil să se crape sub tensiune.

Beneficiile recoacerii : Îmbunătățește consistența generală a materialului, asigurând că oțelul rămâne dur și rezistent în timp. Oțelul recoapt este mai flexibil și mai capabil să reziste la solicitările dinamice întâlnite într-un mediu marin.

4.2 Călire și revenire

Pentru piesele care necesită rezistență ridicată, stingere şi temperare sunt angajati.

stingere presupune răcirea rapidă a oțelului prin scufundarea lui în apă sau ulei. Acest lucru crește duritatea oțelului, dar îl poate face și mai fragil.

temperare se efectuează după stingere. Oțelul este reîncălzit la o temperatură mai scăzută și apoi răcit lent. Acest proces ajută la reducerea fragilității cauzate de călire, păstrând în același timp rezistența ridicată a oțelului.

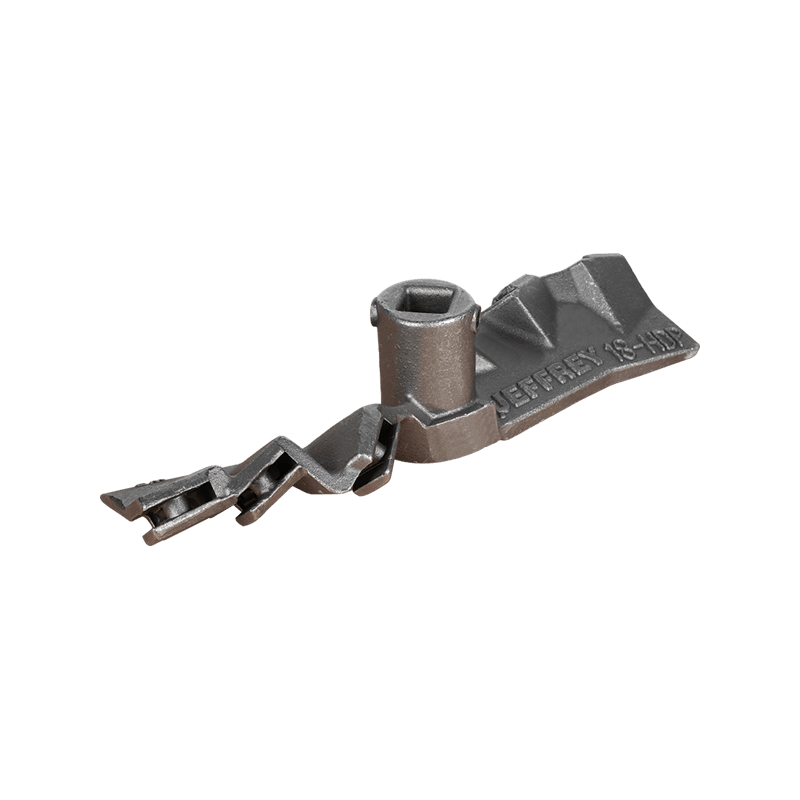

5. Prelucrare și finisare

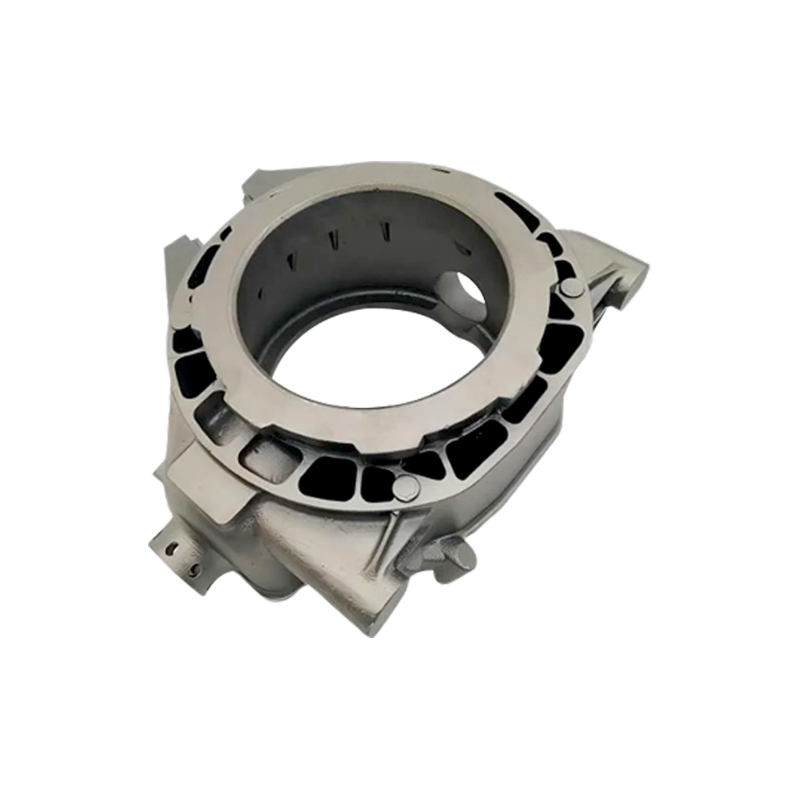

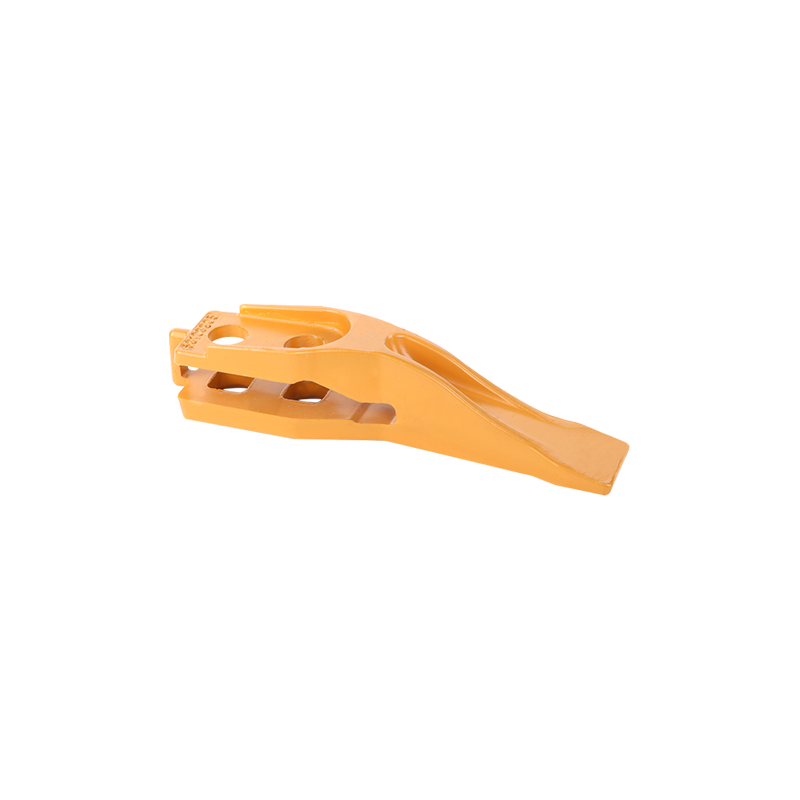

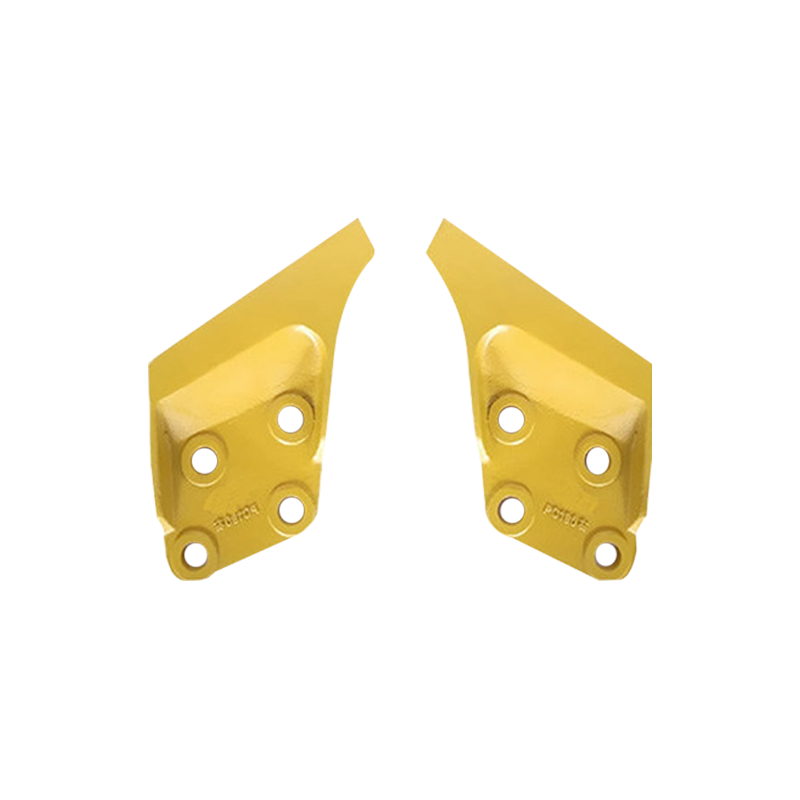

După procesele de turnare și tratare termică, piesele de doc marin sunt supuse prelucrare şi finisare pentru a le rafina forma și calitatea suprafeței.

5.1 Prelucrare de precizie

Prelucrare CNC este folosit în mod obișnuit pentru a modela precis piesele de oțel. Acest lucru asigură că toate piesele respectă specificațiile și toleranțele exacte. De asemenea, înlătură orice imperfecțiuni ale suprafeței care ar fi putut fi introduse în timpul turnării.

Geometrii complexe : Pentru piesele cu forme complicate sau caracteristici care sunt dificil de realizat doar prin turnare, prelucrarea de precizie este utilizată pentru a se asigura că produsul final îndeplinește cerințele de proiectare.

5.2 Tratarea suprafeței

După prelucrare, piesele sunt adesea supuse tratamente de suprafață pentru a le spori și mai mult durabilitatea, aspectul și rezistența la coroziune.

Shot Blasting : Piesele de oțel pot fi sablate pentru a îndepărta orice reziduu de nisip sau material de mucegai, creând o suprafață mai netedă. Acest lucru sporește, de asemenea, aderența straturilor de protecție.

Acoperiri și vopsea : Vopsele maritime şi acoperiri protectoare sunt aplicate pentru a preveni coroziunea. Aceste acoperiri sunt concepute pentru a rezista la expunerea la apă sărată, radiații UV și alte condiții dure.

6. Controlul și inspecția calității

Pentru a se asigura că fiecare piesă din oțel de turnare a docului marin îndeplinește standardele necesare, controlul calitatii şi inspecție sunt efectuate pe tot parcursul procesului de fabricație.

6.1 Testare nedistructivă (NDT)

Metode de testare nedistructivă, cum ar fi testarea cu ultrasunete , testarea radiografică , și inspecția particulelor magnetice sunt folosite pentru a detecta orice defecte interne sau de suprafață în piesele din oțel.

Testare cu ultrasunete : Această tehnică folosește unde sonore pentru a detecta fisuri sau goluri în oțel.

Testare radiografică : razele X sau razele gamma sunt folosite pentru a examina structura internă a pieselor de oțel.

Inspecția particulelor magnetice : Această metodă este utilizată pentru a detecta fisurile de suprafață prin aplicarea unui câmp magnetic și observarea modelului fluxului magnetic.

6.2 Încercări la tracțiune și la impact

Sunt efectuate teste mecanice pentru a determina rezistenta la tractiune şi rezistenta la impact a otelului.

Încercare la tracțiune : Aceasta măsoară forța necesară pentru a trage oțelul până când acesta se rupe. Rezultatul indică rezistența oțelului.

Testarea impactului : Testul de impact Charpy măsoară capacitatea materialului de a absorbi energie atunci când este supus la forțe puternice de impact.

6.3 Verificări dimensionale

În cele din urmă, fiecare parte este supusă inspecție dimensională pentru a se asigura că îndeplinește specificațiile cerute. Instrumente avansate de măsurare, cum ar fi mașini de măsurat în coordonate (CMM) sunt folosite pentru a măsura dimensiunile pieselor de oțel cu o precizie extremă.

Limbă

Limbă

FT CASTING

FT CASTING