Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

1. Optimizarea designului

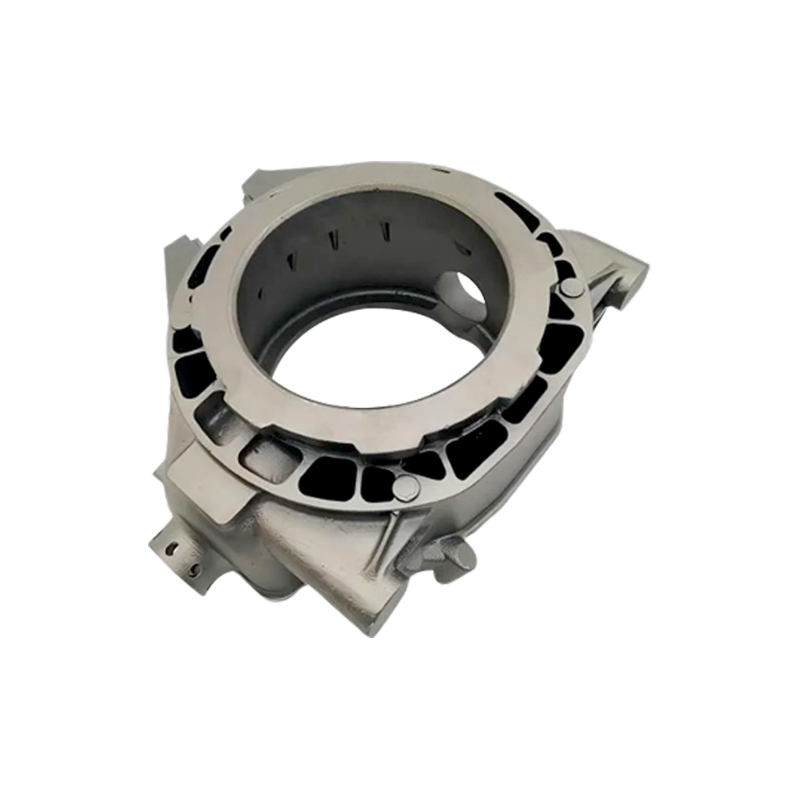

Echilibrarea rotorului începe în faza de proiectare. În această etapă, inginerii proiectează cu atenție geometria rotorului pentru a se asigura că greutatea palelor și butucului este distribuită uniform. Simetria în design este esențială, deoarece orice dezechilibru poate provoca vibrații, uzură excesivă și chiar eficiență redusă atunci când rotorul se rotește la viteze mari. Pentru a evita aceste probleme, instrumentele de proiectare asistată de computer (CAD) și software-ul de dinamică computațională a fluidelor (CFD) sunt adesea folosite pentru a simula caracteristicile de curgere ale rotorului pentru a identifica în prealabil posibilele probleme de echilibrare.

Optimizarea designului nu se concentrează numai pe grosimea și unghiul lamelor, dar asigură și faptul că dimensiunea și structura generală a Rotor de mare viteză de turnare poate rezista forțelor centrifuge la viteze mari. Instrumentele de simulare pot, de asemenea, prezice comportamentul rotorului atunci când este supus la forțe, permițând inginerilor să optimizeze proiectarea înainte de producție și să reducă apariția problemelor de echilibrare. În plus, distribuția materialului, punctele de concentrare a tensiunilor, caracteristicile aerodinamice etc. ale rotorului vor afecta echilibrul, astfel încât toți acești factori trebuie luați în considerare în procesul de proiectare.

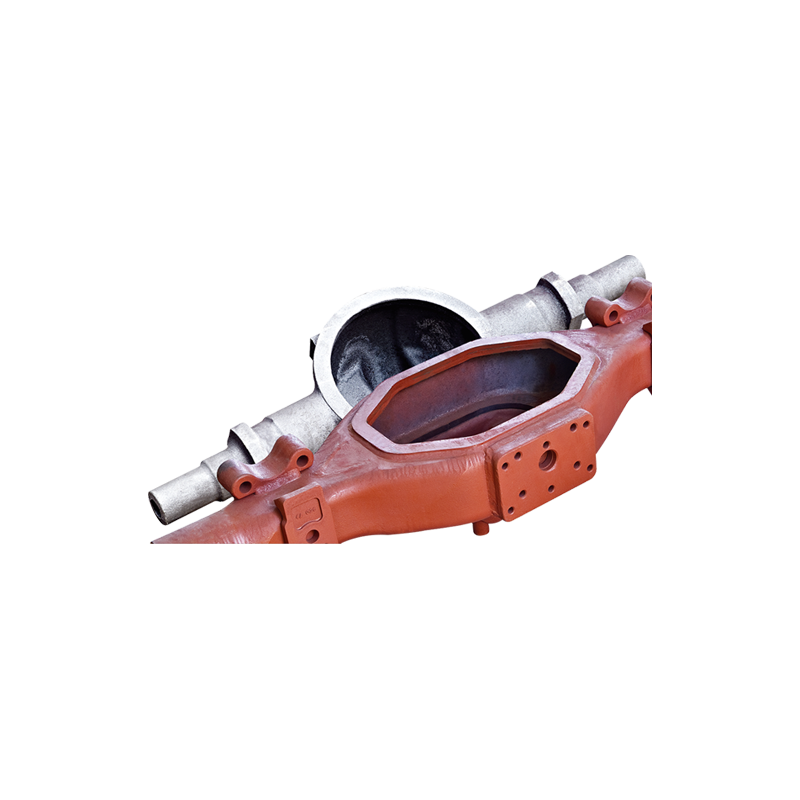

2. Proces de turnare de precizie

După ce proiectarea este finalizată, procesul de turnare devine o verigă cheie pentru a asigura echilibrul. De obicei, rotorul este realizat din aliaje sau oțeluri de înaltă rezistență, care trebuie să fie distribuite uniform în timpul procesului de turnare. Orice inconsecvență în fluxul de material sau viteza de răcire poate duce la contracție neuniformă sau la modificări ale densității, ceea ce poate cauza dezechilibru. Pentru a evita acest lucru, tehnicile de turnare utilizate în mod obișnuit includ turnarea de precizie (cum ar fi turnarea cu investiții) sau turnarea cu nisip, care controlează strict temperatura și fluxul de material.

În timpul turnării, matrița trebuie proiectată astfel încât să se asigure că materialul se poate răci uniform. Canalele de răcire și măsurile de control termic din matriță vor fi optimizate pentru a asigura viteze de răcire consistente pe suprafața și în interiorul turnării. Consistența vitezei de răcire este critică, deoarece răcirea neuniformă poate cauza formarea de puncte de concentrare a tensiunii în interiorul materialului, care la rândul său afectează echilibrul general al rotorului.

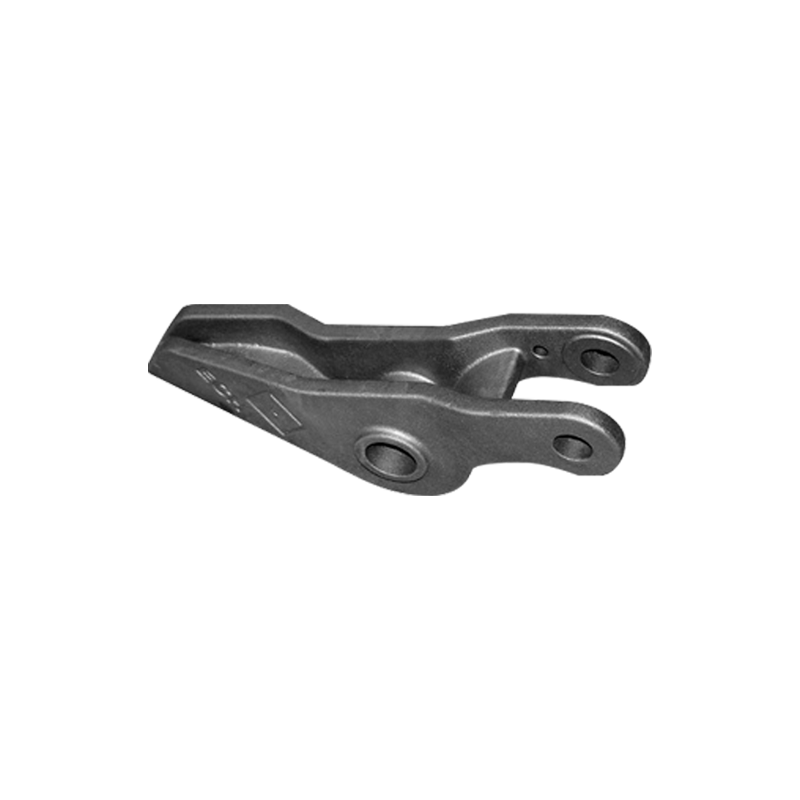

3. Prelucrarea ulterioară

După turnare, rotorul trebuie prelucrat pentru a asigura în continuare acuratețea formei sale și consistența calității. În acest moment, mașinile CNC sunt de obicei utilizate pentru prelucrare pentru a îndepărta excesul de material și pentru a se asigura că dimensiunea și forma rotorului îndeplinesc cerințele de proiectare. Etapa de prelucrare este critică, deoarece chiar și micile abateri geometrice pot face ca rotorul să își piardă echilibrul atunci când se rotește la viteze mari.

În timpul acestui proces, fiecare componentă a rotorului este prelucrată cu atenție, inclusiv tăierea palelor și șlefuirea precisă a butucului. Acest lucru nu este doar pentru estetică, ci și pentru a asigura o distribuție consistentă a masei rotorului și pentru a preveni problemele de echilibrare cauzate de denivelări în timpul turnării sau răcirii. Scopul etapei de prelucrare este de a aduce fiecare parte a rotorului la greutatea și forma dorite, pentru a evita greutatea deformată sau asimetria structurală.

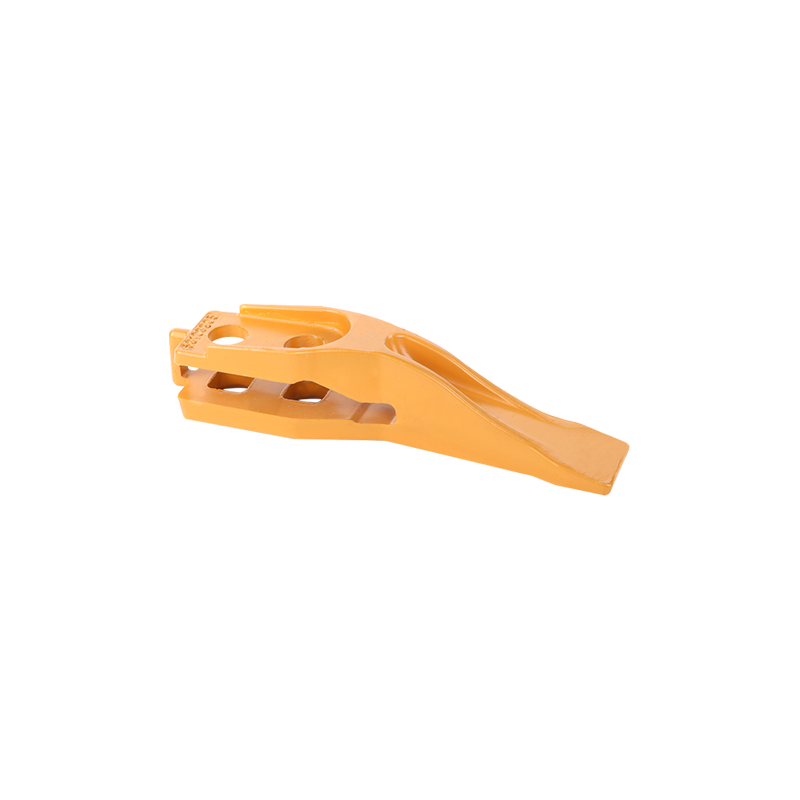

4. Test de echilibrare dinamică

După prelucrare, rotorul trebuie echilibrat dinamic pentru a detecta și corecta orice dezechilibru rezidual. Echilibrarea dinamică se face prin rotirea rotorului la viteză mare și folosind un dispozitiv de echilibrare dedicat pentru a detecta vibrația acestuia. Vibrația este de obicei cauzată de distribuția neuniformă a masei, iar dispozitivul de echilibrare poate localiza cu precizie zona dezechilibrată.

În timpul testului, dacă se constată un dezechilibru, tehnicianul poate face ajustări prin îndepărtarea materialului de pe partea mai grea a rotorului sau adăugând greutăți de echilibrare pe partea mai ușoară. Acest pas este esențial pentru a se asigura că rotorul funcționează fără probleme la viteze mari, în special în echipamentele industriale care trebuie să funcționeze pentru o perioadă lungă de timp. Reducerea vibrațiilor nu numai că prelungește durata de viață a rotorului, dar îmbunătățește și eficiența echipamentului și reduce pierderile de energie din cauza vibrațiilor.

5. Testare nedistructivă (NDT)

Tehnicile de testare nedistructivă (cum ar fi testarea cu raze X sau testarea cu ultrasunete) sunt, de asemenea, mijloace importante pentru a asigura echilibrul în timpul producției. Aceste metode de inspecție pot identifica defectele interne ale materialului, cum ar fi porii, fisurile sau alte probleme care pot cauza distribuția neuniformă a masei, fără a distruge rotorul. Deoarece aceste defecte interne sunt adesea invizibile cu ochiul liber, pot cauza probleme serioase de echilibrare atunci când rotorul se rotește la viteze mari dacă nu sunt tratate la timp.

Prin teste nedistructive, pot fi descoperite probleme potențiale într-un stadiu incipient după turnare și corectate înainte ca problema să devină gravă. Aceste tehnologii ajută producătorii să se asigure că fiecare rotor este solid din punct de vedere structural și are o distribuție uniformă a materialului, reducând astfel apariția problemelor de echilibrare. Acest lucru nu numai că îmbunătățește calitatea produsului, ci și reduce costurile reparațiilor și înlocuirilor ulterioare.

Limbă

Limbă

FT CASTING

FT CASTING