Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

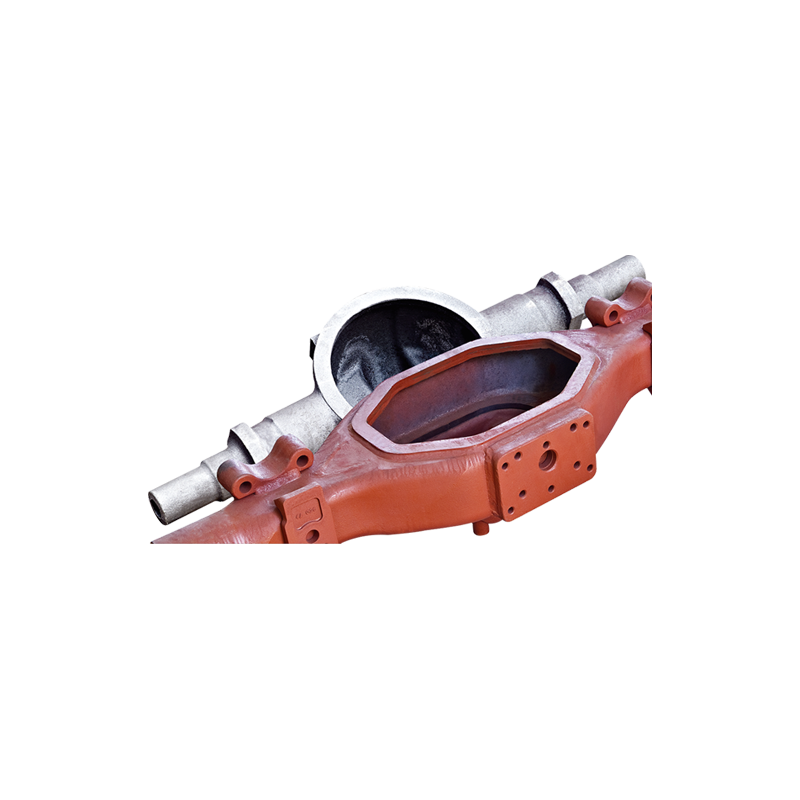

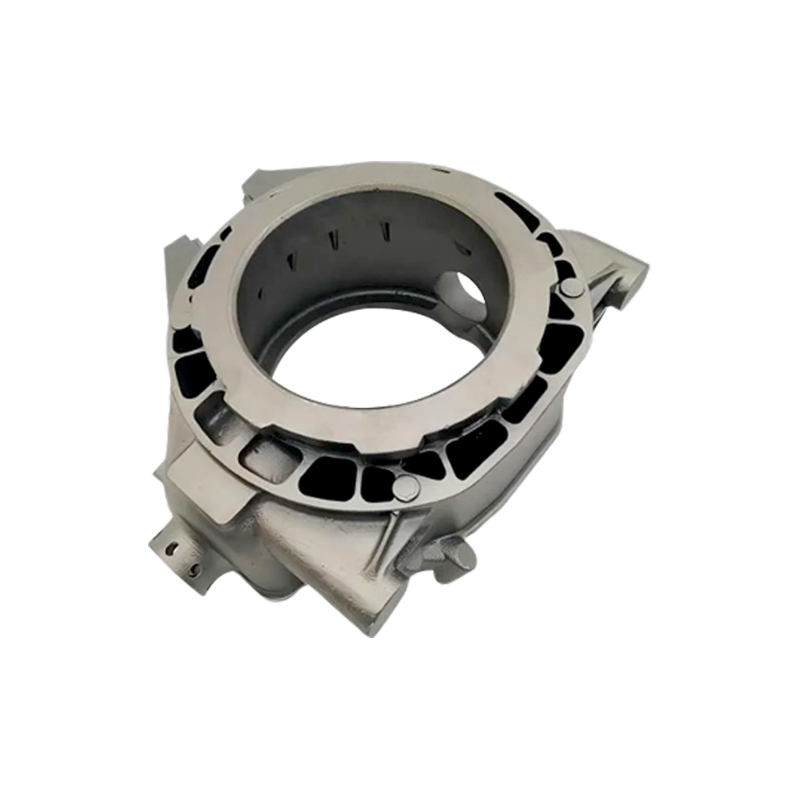

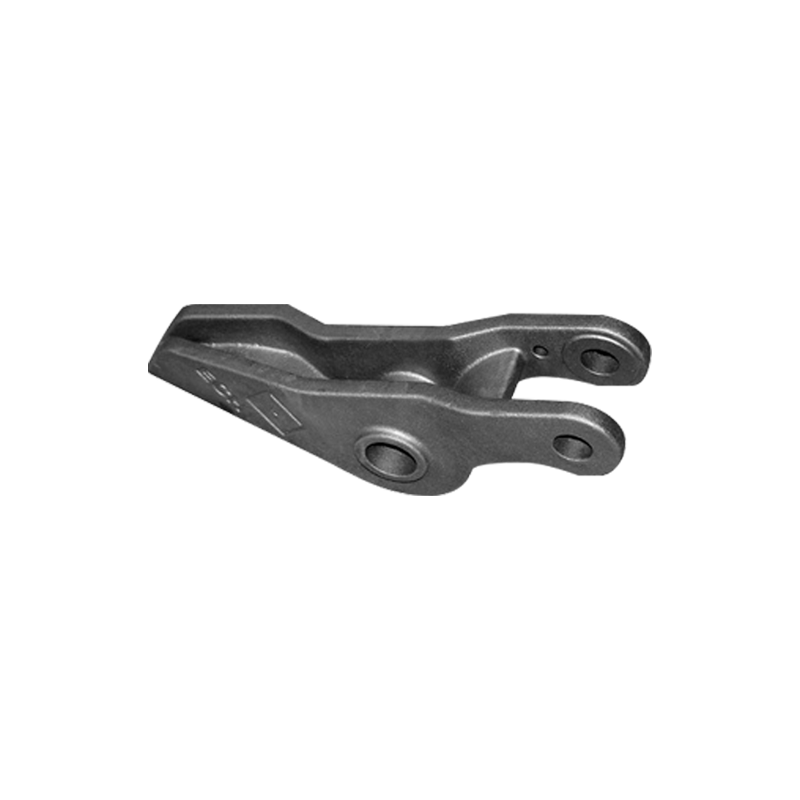

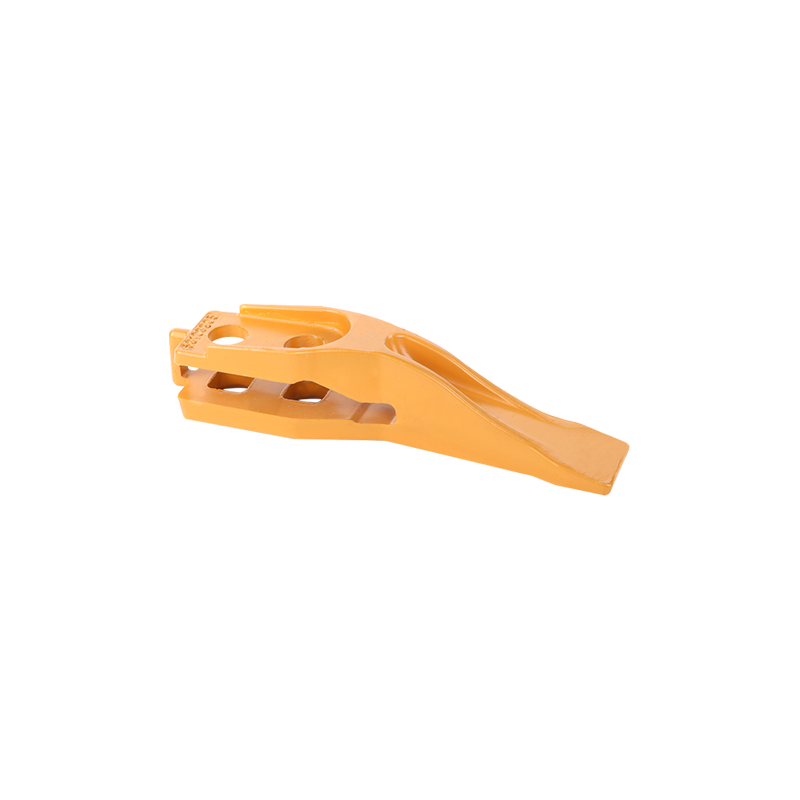

În producția modernă de automobile și camioane, piese de oțel de turnare Joacă un rol crucial. Aceste componente nu numai că suportă principalele funcții ale vehiculului, dar, de asemenea, afectează direct performanța, durabilitatea și siguranța vehiculului. Tehnologia de turnare este utilizată pe scară largă pentru a produce piese cheie, cum ar fi componentele motorului, sistemele de transmisie și sistemele de frânare. Producția de piese din oțel de turnare este un proces complex care implică diverse etape de la selecția materiilor prime până la fabricarea finală a produselor. Fiecare pas are nevoie de un control precis.

1.. Selecția materiilor prime: Fundația oțelului de turnare

Calitatea pieselor din oțel de turnare este strâns legată de materiile prime utilizate. Oțelul de turnare se realizează prin topirea aliajelor de oțel și turnarea lor în matrițe. Alegerea materiei prime afectează în mod direct proprietățile mecanice ale părților de oțel de turnare, cum ar fi rezistența, duritatea, rezistența și rezistența la coroziune.

1.1 Oțel carbon

Oțelul carbon este una dintre cele mai utilizate materii prime pentru piese din oțel de turnare. Oțelul carbon este format din fier și carbon, cu conținut de carbon de obicei variind de la 0,12% la 2,0%. În funcție de conținutul de carbon, oțelul carbon este clasificat în oțel cu conținut scăzut de carbon, oțel cu carbon mediu și oțel cu conținut ridicat de carbon. Oțelul cu conținut scăzut de carbon este utilizat pentru piese cu cerințe de rezistență relativ scăzute, cum ar fi cochilii de corp și șasiu; Oțelul cu carbon mediu este utilizat pentru componente care necesită o rezistență mai mare, cum ar fi sistemele de transmisie; În timp ce oțelul cu conținut ridicat de carbon este utilizat pentru piese cu rezistență ridicată la uzură, cum ar fi discurile de frână.

1.2 Oțel din aliaj

Oțelul din aliaj se referă la oțelul care conține alte elemente (cum ar fi crom, molibden, mangan etc.) pentru a -și îmbunătăți proprietățile. În industria de fabricație a automobilelor și a camioanelor, elementele comune de aliere includ crom, nichel, molibden și vanadiu. Aceste elemente de aliere fac oțelul mai rezistent la uzură, coroziune și căldură. Oțelul din aliaj este utilizat pe scară largă în piese auto și camioane care necesită rezistență ridicată, rezistență la oboseală, rezistență la uzură sau rezistență la temperatură ridicată, cum ar fi componente ale motorului, arbori de acționare și sisteme de suspensie.

1.3 Oțel inoxidabil

Oțelul inoxidabil este un aliaj care conține cel puțin 10,5% crom și are o coroziune excelentă și o rezistență la căldură. Datorită performanței sale excepționale în medii dure, oțelul inoxidabil este utilizat pentru piese auto și camioane care necesită rezistență la coroziune. De exemplu, componente precum sistemele de evacuare, conductele de frână și carcasele motorului folosesc adesea oțel inoxidabil.

2.. Topirea și designul aliajului: asigurarea consistenței materiale

Procesul de fabricație al pieselor din oțel de turnare începe cu topirea, unde oțelul este încălzit la o temperatură ridicată pentru a -l transforma într -o stare lichidă. În această etapă, adăugarea de elemente de aliere este crucială. Diferite compoziții de aliaj pot optimiza proprietățile oțelului și pot asigura că piesele turnate îndeplinesc performanța mecanică dorită.

2.1 Metode de topire

Topirea este primul pas în producția de oțel de turnare. Metodele comune de topire includ topirea cuptorului cu arc electric, topirea cuptorului de inducție și topirea cuptorului exploziv.

- Cuptor cu arc electric topit : Această metodă este utilizată în mod obișnuit pentru producția de oțel cu aliaj mare. Cuptorul cu arc electric oferă o temperatură ridicată pentru a topi materii prime, cum ar fi oțelul de fier vechi și minereul de fier în oțel lichid, permițând controlul precis al compoziției oțelului.

- Topirea cuptorului de inducție : Cuptoarele de inducție folosesc inducția electromagnetică pentru a încălzi oțelul. Această metodă este eficientă și flexibilă, potrivită pentru producerea oțelului mediu până la aliaj. Cu toate acestea, este mai dificil să controlați compoziția oțelului cu aliaj mare.

- Topirea cuptorului exploziv : Această metodă este adesea folosită pentru producția pe scară largă. Aceasta implică suflarea oxigenului în cuptor pentru oxidarea impurităților din oțel. Această metodă este extrem de eficientă, dar este mai puțin precisă atunci când vine vorba de controlul compoziției aliajului.

2.2 Design aliaj

Proiectarea aliajului este un pas crucial în timpul procesului de topire. În funcție de cerințele aplicației, compoziția aliajului (cum ar fi conținutul de carbon, cromul, nichelul etc.) trebuie să fie ajustată cu precizie. O compoziție de aliaj proiectată științific asigură că piesele de oțel de turnare au proprietățile mecanice necesare, cum ar fi rezistența ridicată, rezistența la uzură și duritatea.

3. Procesul de turnare: Tehnologia de turnare a preciziei

Turnarea este procesul de bază în fabricarea pieselor din oțel de turnare. Fiecare pas în procesul de turnare trebuie controlat meticulos pentru a se asigura că piesele turnate au o precizie dimensională bună, o calitate a suprafeței și proprietăți mecanice.

3.1 turnarea cu nisip

Turnarea cu nisip este o metodă tradițională de turnare, utilizată de obicei pentru producerea pieselor din oțel de turnare medie până la mici. Principiul implică formarea unei matrițe de nisip într -o cutie de nisip, turnarea metalului lichid în matriță și așteptarea ca acesta să se răcească și să se solidifice pentru a forma turnarea. Acest proces este potrivit pentru producerea unor piese simple și mari, dar are ca rezultat o calitate mai dură a suprafeței, care necesită prelucrare suplimentară.

3.2 turnarea mucegaiului cu coajă

Turnarea matriței de coajă folosește materiale ceramice pentru a face matrițe, potrivite pentru forme complexe și turnări de înaltă precizie. Matrițele ceramice oferă o suprafață mai netedă, ceea ce duce la o calitate mai bună a suprafeței pentru turnare. Această metodă este utilizată pentru fabricarea pieselor motorului, a angrenajelor și a altor componente care necesită o precizie ridicată și finisare la suprafață.

3.3 turnare de joasă presiune

Turnarea de joasă presiune utilizează gaz de joasă presiune pentru a injecta metal lichid în matriță. Această metodă asigură un proces de umplere mai lină și reduce defectele precum porozitatea în piesele turnate, ceea ce îl face potrivit pentru producție de precizie și pe scară largă. Piesele motorului auto și componentele de transmisie sunt adesea produse folosind turnare de joasă presiune.

4. Răcire și debatare: asigurarea calității castingului

După ce piesele de oțel de turnare sunt scoase din matrițe, acestea trebuie să fie supuse răcirii și debarării. Acești pași sunt esențiali pentru a asigura integritatea structurii de turnare și a calității suprafeței.

4.1 Procesul de răcire

Procesul de răcire a pieselor de oțel de turnare are un impact semnificativ asupra structurii lor de cereale. Dacă viteza de răcire este prea rapidă, se pot forma tensiuni interne, provocând fisuri sau deformare. Pe de altă parte, dacă viteza de răcire este prea lentă, boabele pot deveni grosiere, ceea ce va reduce proprietățile mecanice ale piesei. Prin urmare, ratele de răcire controlate sunt adesea folosite pentru a asigura calitatea turnării.

4.2 Deburiere și măcinare

După ce piesele de oțel de turnare sunt îndepărtate din matriță, acestea au adesea burrs și nereguli. Procesul de deburtare își propune să înlăture aceste părți nedorite, făcând castingurile să fie mai line. Procesele mecanice precum măcinarea și tăierea sunt utilizate în mod obișnuit pentru a îndepărta burr -urile și pentru a îmbunătăți calitatea suprafeței a turnării.

5. Tratament termic: îmbunătățirea performanței părților

Tratarea termică este un proces critic pentru îmbunătățirea performanței pieselor de oțel de turnare. Prin controlul încălzirii și răcirii pieselor, microstructura oțelului poate fi modificată, îmbunătățind proprietățile sale mecanice.

5.1 Recuperare

Recuperarea este procesul de încălzire și răcire lentă a pieselor din oțel pentru a le reduce duritatea, crescând în același timp plasticitatea și duritatea. Recuperarea ajută, de asemenea, la ameliorarea stresurilor interne din piesele turnate, ceea ce le face mai stabile pentru utilizare ulterioară.

5.2 Stingerea

Schemarea implică încălzirea pieselor de oțel de turnare la o anumită temperatură și apoi răcirea rapidă a acestora, de obicei în apă sau ulei. Acest proces crește semnificativ duritatea și rezistența la uzură a oțelului, ceea ce îl face ideal pentru părți care au nevoie de duritate ridicată și rezistență la uzură, cum ar fi angrenajele și arborele.

5.3 Temperarea

Temperarea este efectuată după stingerea pentru a îndepărta tensiunile interne create în timpul procesului de stingere. Acest proces crește duritatea și stabilitatea pieselor din oțel de turnare. Temperarea este de obicei efectuată la temperaturi mai scăzute pentru a preveni duritatea excesivă.

6. prelucrare: asigurarea preciziei și a potrivirii

După tratarea termică, piesele de oțel de turnare suferă adesea prelucrări pentru a se asigura că îndeplinesc specificațiile de proiectare. Procesele de prelucrare, cum ar fi transformarea, freza, măcinarea și forajul sunt utilizate pentru a obține dimensiuni și toleranțe precise. Tratamentele de suprafață, cum ar fi peeningul sau acoperirea cu împușcare pot fi, de asemenea, aplicate pentru a îmbunătăți rezistența la coroziune și proprietățile de uzură.

7. Controlul calității și inspecția: asigurarea fiabilității

Controlul calității este o parte vitală a procesului de producție a oțelului de turnare. Metodele comune de inspecție includ:

- Analiza metalografică : Observarea structurii de cereale a oțelului la microscop pentru a -și evalua proprietățile.

- Testare cu ultrasunete : Folosit pentru a detecta defecte interne în turnare.

- Testarea durității : Verificarea durității turnării pentru a se asigura că respectă specificațiile.

- Inspecție cu raze X. : Utilizarea razelor X pentru a scana structura internă a turnării, verificarea fisurilor sau a porozității.

8. Inspecție finală și livrare: asigurarea calificării părților

După finalizarea tuturor proceselor de fabricație, piesele de oțel de turnare sunt supuse inspecțiilor finale și testări pentru a se asigura că îndeplinesc standardele de calitate și cerințele clienților. Aceste inspecții includ de obicei verificări vizuale, măsurători dimensionale și teste de performanță. Odată ce piesele trec aceste teste, acestea sunt trimise pentru asamblare suplimentară sau livrate clientului.

Limbă

Limbă

FT CASTING

FT CASTING