Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

Introducere

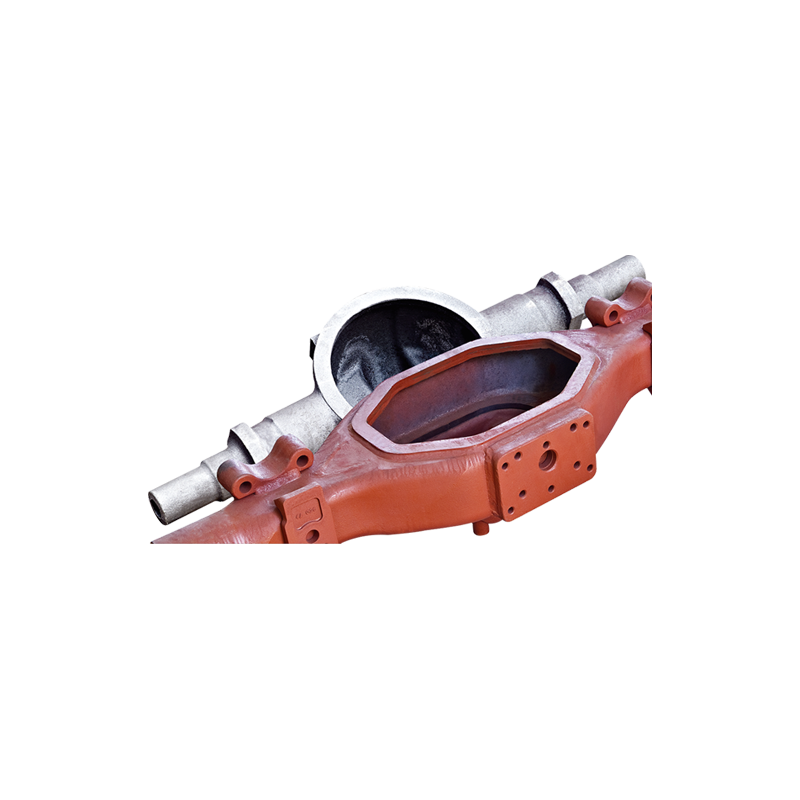

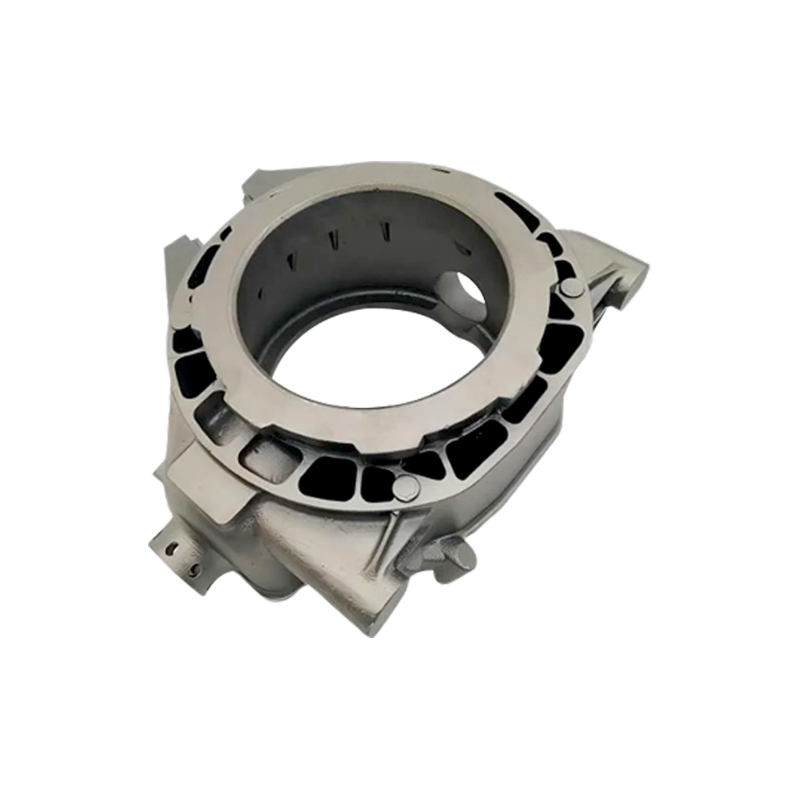

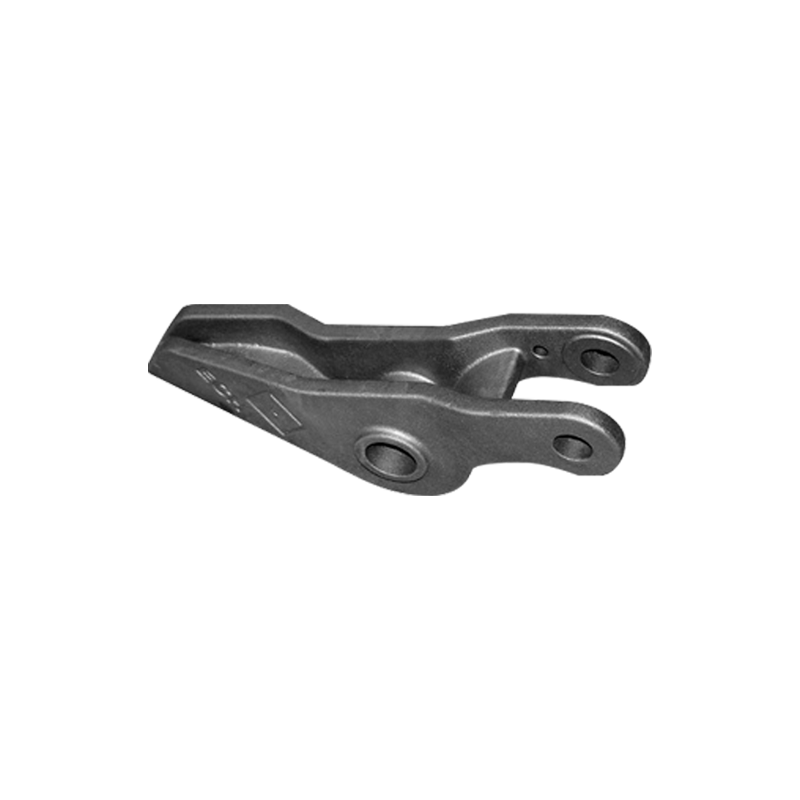

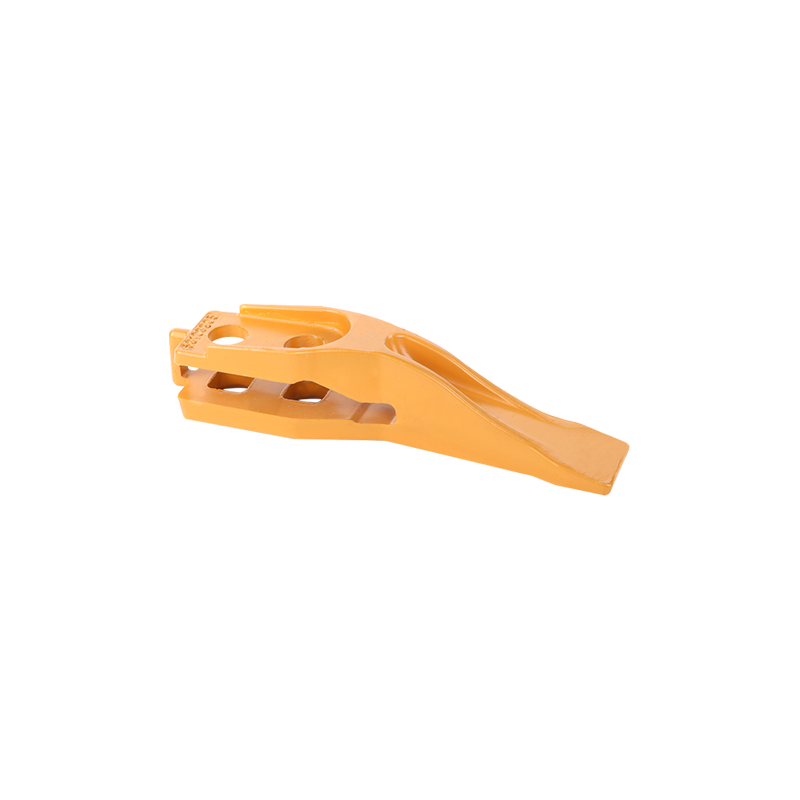

Echipamentele de foraj sunt esențiale pentru extragerea petrolului și a gazului din rezervoarele subterane. Fiabilitatea și performanța acestor platforme depind foarte mult de calitatea pieselor lor de turnare din oțel, care trebuie să reziste la tensiuni mecanice extreme, medii corozive și temperaturi ridicate. Odată cu creșterea cererii de eficiență, siguranță și durabilitate în sectorul energetic, fabricarea Piese de oțel de turnare a platformei de foraj evoluează rapid.

1.. Materiale avansate și dezvoltare aliaje

Pentru a răspunde cerințelor dure ale operațiunilor de foraj, aliajele de oțel utilizate în piese de turnare sunt îmbunătățite continuu. Tendințele viitoare includ dezvoltarea aliajelor specializate de înaltă rezistență, rezistente la uzură și rezistente la coroziune.

Nano-aliaj: încorporarea nanoparticulelor în matricile de oțel poate îmbunătăți semnificativ proprietățile mecanice, cum ar fi rezistența la duritate și la oboseală.

Materiale compozite: oțelul combinat cu alte metale sau ceramice îmbunătățește performanța fără a adăuga o greutate excesivă.

Aliaje personalizate: croitorie compoziții chimice la medii specifice de foraj asigură performanțe optime, cum ar fi rezistența la coroziunea cu gaze acre sau sedimentele abrazive.

Aceste inovații nu numai că extind durata de viață a pieselor, dar reduc și costurile de întreținere și timpul de oprire.

2. Tehnologii îmbunătățite de turnare

Metodele tradiționale de turnare, deși sunt eficiente, au limitări ale preciziei și controlului defectelor. Viitorul indică tehnologii de casting mai avansate:

Turnarea investițiilor: permite producerea de geometrii complexe cu finisare fină a suprafeței și precizie dimensională, reducând cerințele de prelucrare.

Turnarea cu spumă pierdută: oferă un control mai bun asupra fluxului și răcirii metalice, minimizând porozitatea și defectele de contracție.

Sisteme automate de turnare: robotica și turnarea controlată de computer asigură debitele de metal consistente și controlul temperaturii, îmbunătățind randamentul și repetabilitatea.

Solidizare direcțională și răcire controlată: tehnici care influențează formarea microstructurii, îmbunătățind proprietățile mecanice prin controlul mărimii și distribuției cerealelor.

Aceste îmbunătățiri tehnologice reduc ratele de resturi, cresc calitatea produsului și îmbunătățesc eficiența producției.

3. Fabricare aditivă și abordări hibride

Fabricarea aditivă (AM), sau imprimarea 3D, revoluționează producția de piese metalice, inclusiv matrițele de turnare și chiar piese metalice directe.

Maturele și miezurile tipărite 3D: produce rapid forme complexe dificil sau costisitor de făcut cu unelte tradiționale, permițând mai multă libertate de proiectare și prototipare mai rapidă.

Imprimare directă metalică: deși este încă limitată pentru piese mari, Metal AM permite producerea de componente extrem de complexe cu canale interne sau structuri optimizate pentru reducerea greutății.

Fabricarea hibridă: combină turnarea cu componente produse AM sau unelte pentru a folosi punctele forte ale ambelor. De exemplu, o turnare ar putea fi consolidată cu inserții imprimate 3D sau are secțiuni produse aditiv pentru zone de uzură mare.

Aceste abordări scurtează timpul de plumb, reduc deșeurile de materiale și permit piese mai personalizate, de înaltă performanță.

4. digitalizare și industrie

Integrarea tehnologiilor digitale este transformarea producției într -un proces mai inteligent și mai adaptiv:

IoT și senzori: senzori încorporați în echipamentele de turnare colectează date în timp real despre temperatură, debit, presiune și compoziție chimică, permițând controlul precis al procesului.

AI și învățare automată: Analizați seturi mari de date pentru a prezice defecte de turnare, cum ar fi fisuri sau porozitate înainte de a apărea, optimiza parametrii procesului și întreținerea programului.

Gemenii digitali: replici virtuale ale procesului de turnare și echipamente simulează scenarii pentru a optimiza proiectele și a prezice performanța fără încercări fizice.

Cloud Computing: facilitează colaborarea și schimbul de date pe site -urile de producție și lanțurile de aprovizionare, îmbunătățind reacția și consistența calității.

Digitalizarea duce la reducerea timpului de oprire, a costurilor mai mici și a produselor de calitate superioară, cu mai puține defecte.

5. Inițiative de mediu și durabilitate

Industria de casting este concentrată din ce în ce mai mult pe reducerea amprentei sale de mediu:

Cuptoare eficiente din punct de vedere energetic: adoptarea cuptoarelor de inducție și a arcului electric cu sisteme de recuperare a energiei mai bune reduce emisiile de gaze cu efect de seră.

Liante ecologice și reclamarea nisipului: Utilizarea lianților biodegradabili și reciclarea nisipului de turnare scade deșeurile și poluarea.

Reciclarea oțelului: încorporarea mai mare a oțelului de resturi reciclate în turnare reduce nevoia de materii prime virgine și consum de energie.

Recuperarea căldurii reziduale: utilizarea căldurii din operațiunile de turnare pentru alte procese de plante crește eficiența energetică generală.

Eforturile de sustenabilitate se aliniază obiectivelor globale de mediu și îmbunătățesc licența socială pentru a opera pentru producători.

6. Controlul calității și îmbunătățirile de testare

Asigurarea fiabilității pieselor din oțel de foraj este esențială pentru siguranță și performanță:

Testare avansată nedistructivă (NDT): tehnici precum tabloul cu faze cu ultrasunete, tomografia cu raze X și testarea curentului de curent detectează defecte interne și de suprafață cu o rezoluție și o viteză mai mare.

Monitorizare în proces: Senzorii încorporați în matrițe sau echipamente de turnare pot detecta anomalii în timp real, permițând acțiuni corective imediate.

Inspecție digitală și analiza datelor: inspecție vizuală automată combinată cu algoritmi AI ajută la identificarea defectelor de suprafață subtile și a abaterilor dimensionale.

Întreținere predictivă: utilizarea datelor istorice și în timp real pentru a anticipa eșecurile echipamentelor, reducând timpul de oprire neplanificat.

Aceste măsuri îmbunătățesc fiabilitatea produsului, reduc reamintirile costisitoare sau eșecurile și asigură respectarea standardelor industriei.

Limbă

Limbă

FT CASTING

FT CASTING