Serviciile și procesele noastre de asigurare a calității asigură fiabilitatea produselor noastre și satisfacția dumneavoastră.

1.. Durabilitate și forță sporită

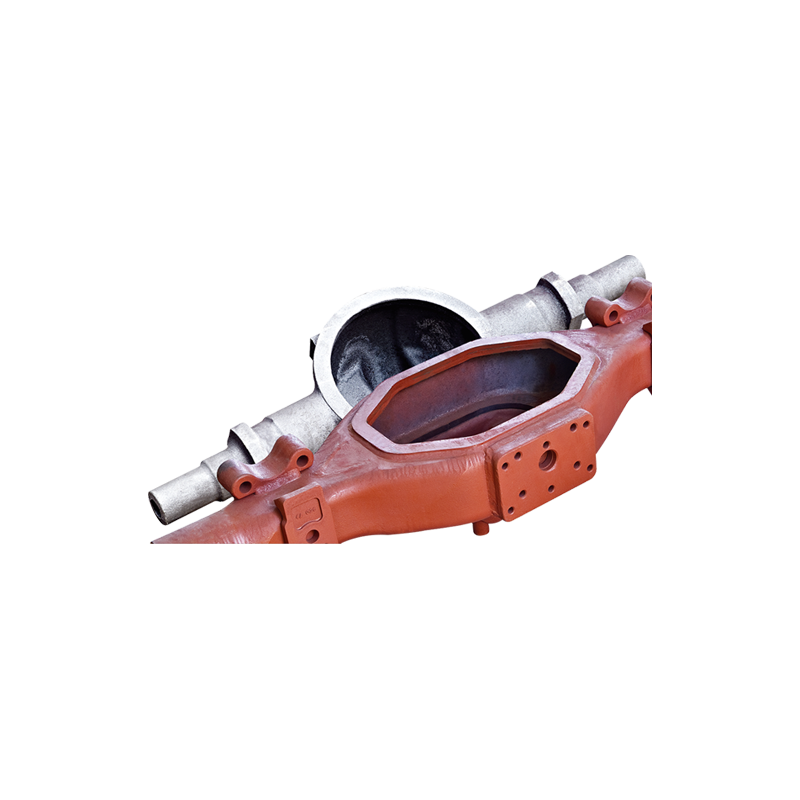

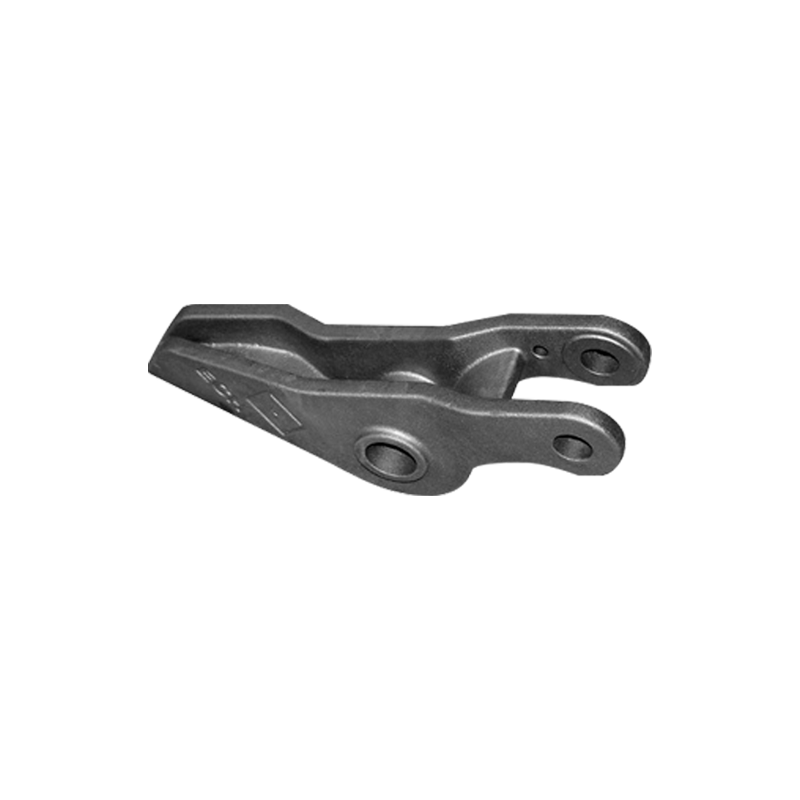

Aliaje de înaltă rezistență: Turturi de oțel Poate folosi materiale de aliaj de înaltă rezistență, care conțin de obicei elemente precum nichel, molibden și crom. Acestea pot rezista la o mare presiune și impact și sunt potrivite pentru componentele cheie implicate în procesul de foraj, cum ar fi biți de foraj, structuri de sprijin, cutii de viteze, etc. Aceste componente trebuie să fie capabile să facă față forțelor și impactului uriaș generate în timpul forajului, fără a fi ușor deformate sau deteriorate.

Rezistența la oboseală: În timpul procesului de foraj, multe componente suferă cicluri de stres repetate. De exemplu, conducta de foraj se îndoaie constant și se răsucește între sol și formare. Acest stres repetat va accelera eșecul de oboseală al materialului. Cu toate acestea, piesele turnate din oțel au o rezistență bună la oboseală, ceea ce înseamnă că pot rezista la utilizarea pe termen lung fără a se crăpa sau a se rupe, ceea ce este crucial pentru a prelungi durata de viață a echipamentului.

2. Coroziunea și rezistența la uzură

Rezistența la coroziune: în medii dure, cum ar fi forajul offshore, echipamentele de foraj sunt adesea expuse la medii marine de apă sărată, ceea ce poate provoca cu ușurință echipamentul să ruginească și să se corodeze. Turnările din oțel pot fi îmbunătățite în rezistența la coroziune prin adăugarea de elemente de aliere (cum ar fi cromul și nichelul) sau prin acoperire. De exemplu, oțelul inoxidabil poate rezista eficient la coroziunea apei de mare, extinzând astfel durata de serviciu a componentelor.

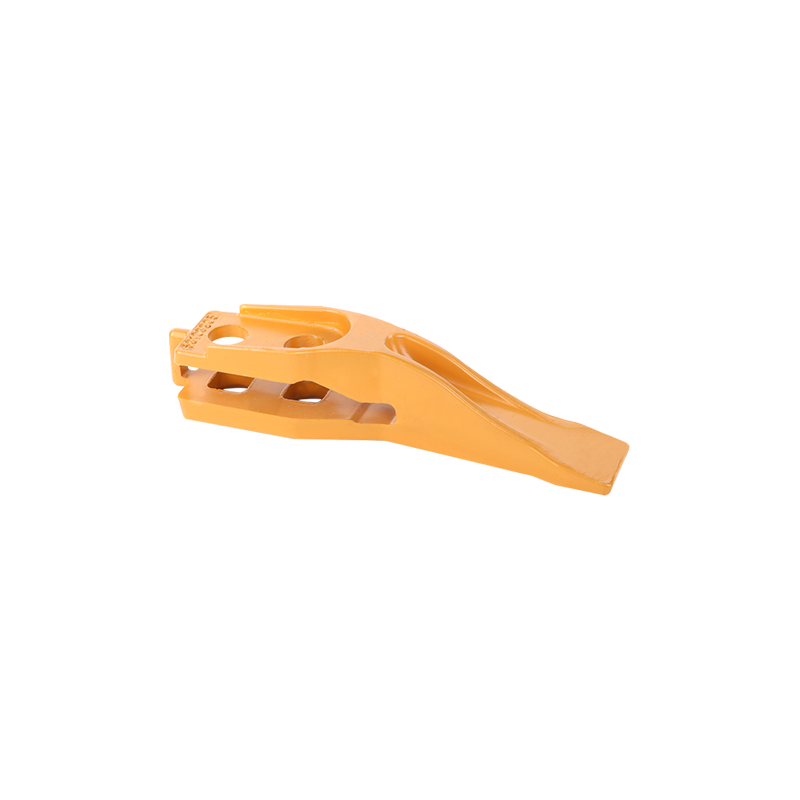

Rezistența la uzură: în timpul procesului de foraj, bucățile de foraj și alte părți rotative vor produce o frecare intensă cu formațiuni de rocă dură, provocând uzură. Turnările din oțel pot avea o rezistență ridicată la uzură, în special pe componente, cum ar fi biți de foraj, conducte de foraj și conectori, prin proiectarea optimizată și utilizarea materialelor rezistente la uzură pentru a crește durabilitatea și a reduce frecvența de înlocuire. Turnările din oțel cu o rezistență la uzură bună pot asigura că operațiunile de foraj sunt efectuate eficient și să evite timpul de oprire cauzat de uzura excesivă a componentelor.

3. Performanță termică îmbunătățită

Rezistență la temperatură ridicată: operațiunile de foraj, în special forajul în formațiuni adânci sau calde, sunt adesea însoțite de schimbări de temperatură extrem de ridicate. De exemplu, în timpul puțurilor geotermale sau forajului în apă adâncă, instrumentele de foraj și echipamentele conexe vor întâlni temperaturi de sute de grade Celsius. Turnările din oțel pot fi proiectate pentru a avea o toleranță la temperatură ridicată pentru a se asigura că acestea nu se vor deforma sau nu vor reuși la temperaturi extreme.

Controlul expansiunii termice: Materialele de turnare din oțel pot fi tratate special pentru a controla expansiunea lor atunci când temperatura se schimbă. În timpul operațiunilor de foraj, echipamentele vor experimenta fluctuații drastice ale temperaturii atunci când operează la adâncimi diferite, mai ales atunci când temperatura fluidului de foraj și temperatura de jos variază foarte mult. Utilizarea turnărilor din oțel optimizate poate evita eficient o defecțiune liberă sau o defecțiune a sigiliului cauzată de expansiunea termică inegală a componentelor.

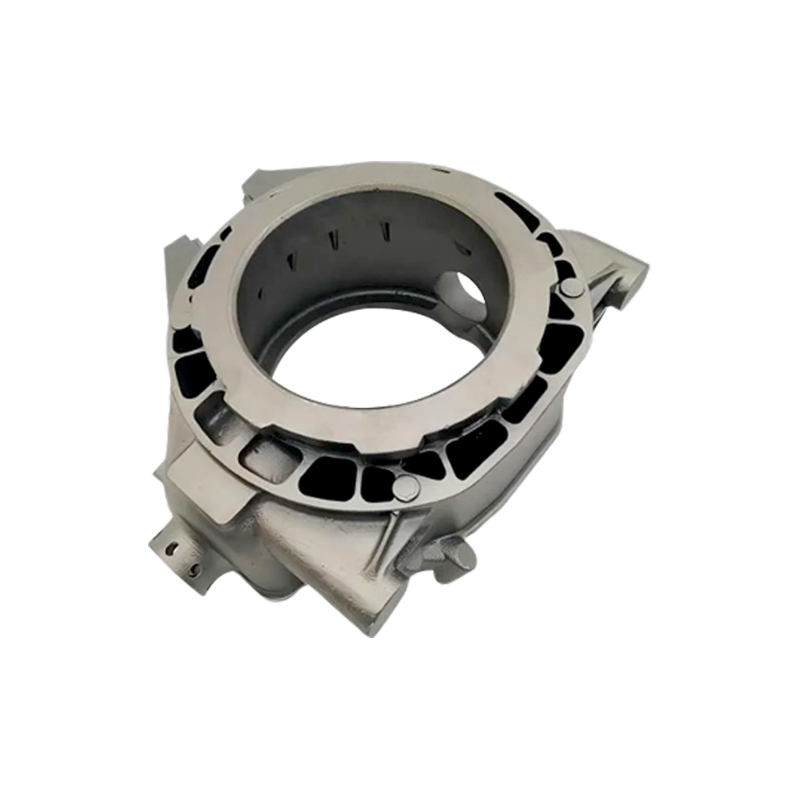

4. Proiectare geometrie personalizată și complexă

Forme și dimensiuni complexe: Un avantaj cheie al pieselor de turnare din oțel este că piesele complexe pot fi fabricate în funcție de nevoile specifice. Este posibil ca forjarea tradițională sau alte procese de fabricație să nu poată obține anumite geometrii fine, în timp ce turnările din oțel pot fi mai ușor formate, iar precizia dimensională a fiecărei componente poate fi asigurată în timpul procesului de fabricație. Pentru componentele de foraj care necesită o rezistență strânsă și o rezistență ridicată, cum ar fi biți de foraj, articulații, supape etc.

Reducerea greutății: Deși turnările din oțel sunt, în general, un material de rezistență mai mare, proiectarea lor poate reduce greutatea prin optimizarea geometriei. Acest lucru este foarte important pentru componentele operațiunilor de foraj, mai ales atunci când este necesară îmbunătățirea eficienței, reducerea consumului de energie și a sarcinii de transport. Greutatea redusă nu numai că ajută la reducerea sarcinii pentru echipamentul general, dar ajută la reducerea consumului de energie și la îmbunătățirea eficienței operaționale.

5. Cost-eficiență și viață lungă

Durata de viață mai lungă: durabilitatea și rezistența turnărilor din oțel permit componentelor cheie ale echipamentelor de foraj să funcționeze pentru perioade îndelungate de timp în medii extreme, reducând nevoia de înlocuire frecventă a pieselor. De exemplu, durata de viață lungă a componentelor, cum ar fi biți de foraj, supape și pompe poate reduce costurile de întreținere și înlocuire, îmbunătățind astfel beneficiile economice ale întregului proiect de foraj. În mediile de lucru dificile, reducerea defecțiunilor echipamentelor și a timpului de oprire este esențială pentru controlul costurilor.

Eficiența materialelor: în comparație cu alte materiale, piesele turnate din oțel au o rată de utilizare a materialului mai mare în timpul procesului de fabricație, ceea ce poate reduce deșeurile. Acest lucru poate controla eficient costul total pentru proiecte mari de foraj și poate satisface cererea de componente de înaltă calitate în medii dure. Optimizarea proiectării în procesul de turnare permite utilizarea materială mai rafinată a componentelor, îmbunătățind astfel economia generală.

6. Siguranță îmbunătățită

Integritate structurală: în medii extreme, orice eșec al echipamentelor de foraj poate avea consecințe catastrofale. De exemplu, accidente, cum ar fi exploziile de puțuri de presiune și prăbușirea echipamentelor de foraj sunt adesea legate de ruperea sau eșecul componentelor cheie. Turnările din oțel pot asigura integritatea structurală a componentelor cheie și își pot menține rezistența și stabilitatea chiar și în condiții de presiune extremă sau de temperatură, reducând astfel riscurile de siguranță și evitând deteriorarea sau accidentele echipamentelor. Rezistența la impact: în timpul forajului, echipamentul poate întâmpina impacturi dure bruște din formarea rocilor sau încărcături de impact cauzate de modificări bruște ale presiunii. Turnările din oțel au o rezistență puternică de impact și pot absorbi eficient aceste forțe de impact fără a se crăpa sau a rupe. Turnările din oțel nu numai că îmbunătățesc siguranța operațiunilor, dar reduc și daunele echipamentelor cauzate de impacturi neașteptate.

7. Comoditatea reparației și întreținerii

Sudarea și reparabilitatea: turnările din oțel au o performanță bună și reparabilitate a sudării, în special pentru probleme minore sau de uzură care pot apărea după utilizarea pe termen lung a echipamentelor de foraj. Când sunt deteriorate, turnările din oțel pot fi de obicei reparate prin sudare sau alte metode de reparație fără înlocuire completă. Acest lucru este foarte important pentru operațiunile de foraj, zonele offshore sau îndepărtate, departe de bazele de întreținere.

Reduceți timpul de oprire: Când echipamentul este deteriorat, echipamentele care utilizează turnările din oțel pot fi de obicei reparate mai rapid, reducând timpul de oprire. Printr -un plan rezonabil de întreținere și capacitatea de reparație a turnărilor din oțel, operațiunile de foraj pot relua rapid funcționarea normală și pot reduce pierderile economice cauzate de eșecuri.

Limbă

Limbă

FT CASTING

FT CASTING