1. De ce este atât de importantă selecția materialului pieselor din oțel pentru cazan?

În fabricarea cazanelor, selecția materialelor este un factor cheie care afectează performanța și durata de viață a cazanului. Piese din oțel pentru cazan trebuie să funcționeze mult timp în condiții de temperatură ridicată, presiune ridicată și mediu coroziv, astfel încât cerințele pentru materiale sunt foarte stricte. Materialele utilizate în mod obișnuit din oțel pentru cazane includ oțel carbon, oțel slab aliat și oțel inoxidabil, care sunt utilizate pe scară largă datorită proprietăților mecanice superioare și rezistenței la coroziune.

Oțelul carbon este adesea folosit pentru fabricarea componentelor cazanului la temperatură joasă și medie datorită rezistenței sale bune și a costului scăzut. Cu toate acestea, odată cu creșterea temperaturii și presiunii de funcționare a cazanului, aplicarea oțelului carbon este limitată. Oțelul slab aliat are o rezistență mai bună la oxidare și rezistență la coroziune, menținând în același timp o anumită rezistență, deci este potrivit pentru cazane de înaltă temperatură și de înaltă presiune. Pentru cazanele supercritice și ultra-supercritice cu cerințe mai stricte, oțelul inoxidabil este prima alegere. Nu numai că poate menține o rezistență ridicată în mediul cu temperaturi ridicate, dar poate rezista și la coroziune din diverse medii chimice pentru a asigura funcționarea sigură și stabilă a cazanului.

Fabricarea pieselor din oțel pentru cazan trebuie să ia în considerare și performanța de sudare și prelucrabilitatea materialului. Materialele cu performanțe slabe la sudare pot aduce dificultăți suplimentare în instalarea și întreținerea cazanului, afectând durata generală de viață și eficiența. Prin urmare, atunci când selectăm materialele din oțel pentru cazan, nu ar trebui să acordăm atenție numai proprietăților sale mecanice, ci și să luăm în considerare performanța completă de prelucrare a materialului pentru a ne asigura că cazanul poate obține rezultatele așteptate în timpul producției, instalării și întreținerii.

2. Care sunt etapele cheie în procesul de fabricație a pieselor din oțel pentru cazane?

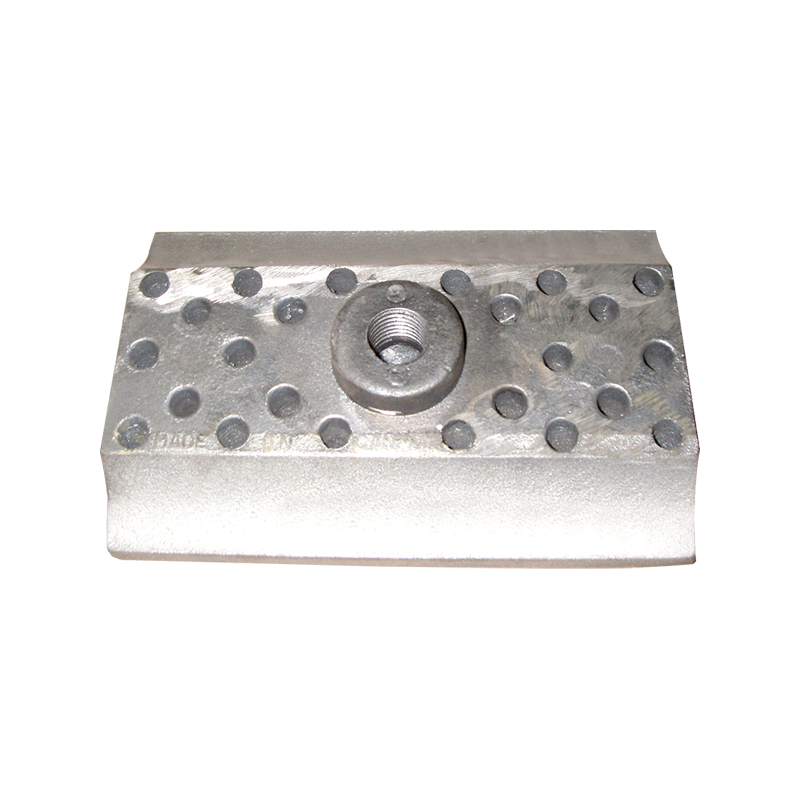

Procesul de fabricație al pieselor din oțel pentru cazane este complex și solicitant din punct de vedere tehnic și necesită mai mulți pași controlați cu precizie pentru a asigura calitatea și performanța produsului final. Selecția și pretratarea materiilor prime sunt verigile de bază în procesul de fabricație. Înainte de a intra pe linia de producție, oțelul trebuie să fie supus unei analize a compoziției chimice și a unor teste de proprietăți mecanice pentru a se asigura că îndeplinește cerințele de producție ale pieselor cazanului. Pretratarea adecvată a oțelului, cum ar fi decaparea și pasivarea, poate îmbunătăți în mod eficient rezistența la coroziune și poate prelungi durata de viață a pieselor.

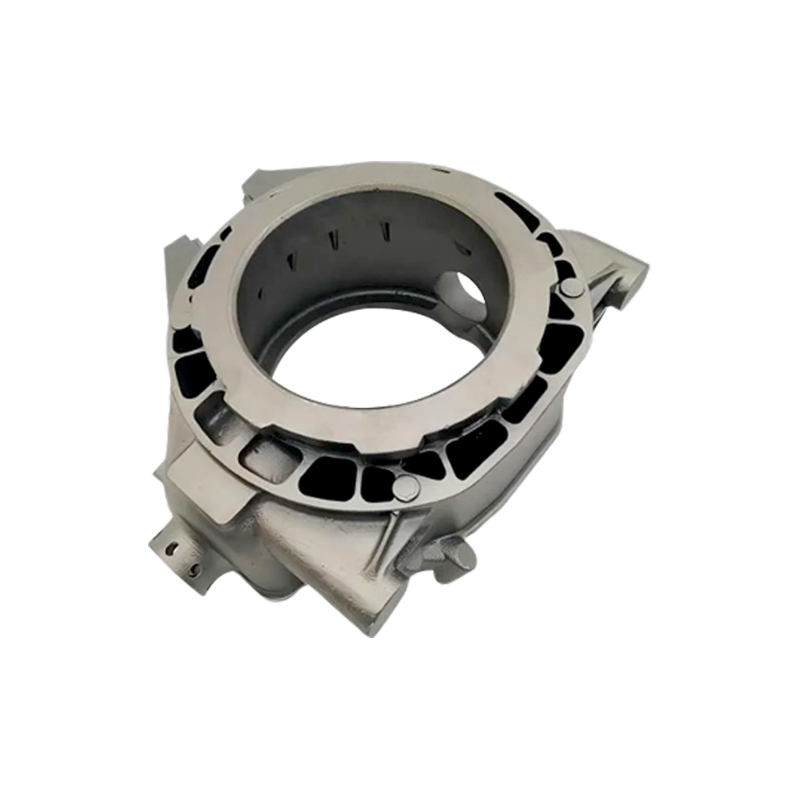

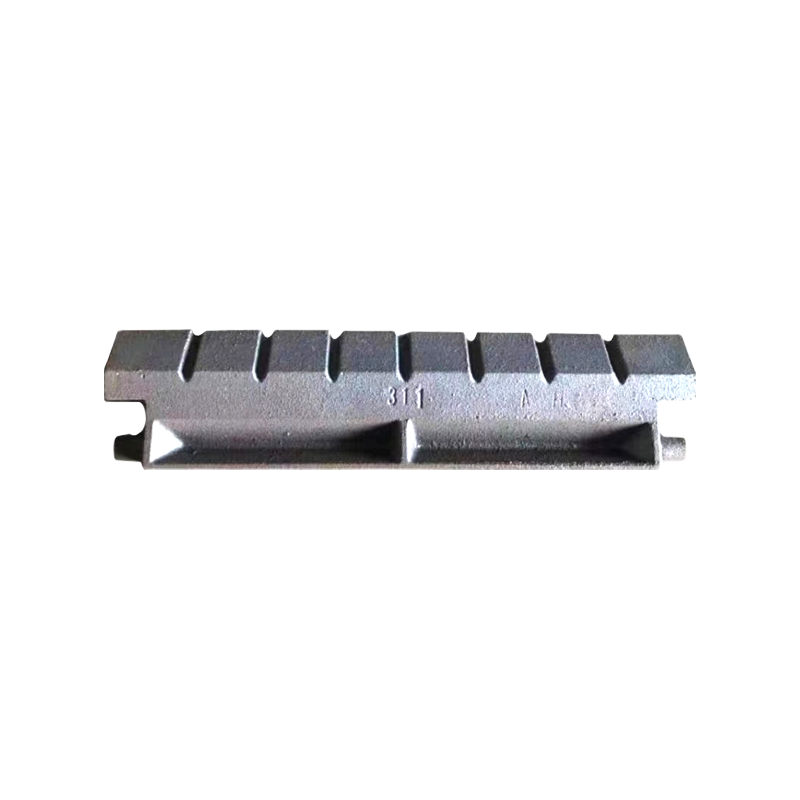

Urmează procesul de forjare și tratare termică. Procesul de forjare încălzește oțelul la temperatură ridicată pentru a-i conferi o densitate mai mare și proprietăți mecanice mai bune. Tratamentul termic include etape precum recoacerea, normalizarea, călirea și revenirea. Prin controlul ratelor de încălzire și răcire, structura internă a materialului este modificată pentru a-și îmbunătăți și mai mult rezistența, duritatea și duritatea. Pentru piesele din oțel pentru cazan, un proces rezonabil de tratament termic poate îmbunătăți considerabil rezistența la căldură și rezistența la oboseală a pieselor și poate asigura fiabilitatea acestora în medii de temperatură ridicată și presiune înaltă.

Sudarea este unul dintre procesele cheie în fabricarea pieselor din oțel pentru cazane. Calitatea sudurii afectează direct rezistența și durabilitatea pieselor, astfel încât tehnologia și echipamentele avansate de sudare trebuie utilizate și operate de sudori cu experiență. În plus, piesele sudate trebuie să fie supuse unor teste nedistructive stricte, cum ar fi testarea cu ultrasunete și testarea cu raze X, pentru a se asigura că nu există defecte, cum ar fi fisuri și pori în piesele de sudură.

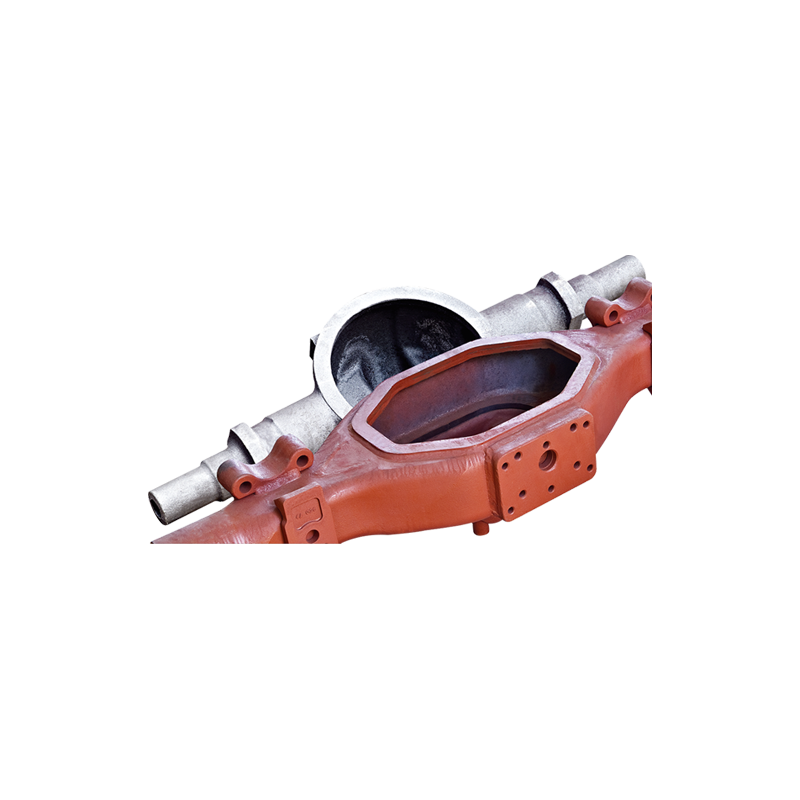

Piesele din oțel pentru cazan necesită, de asemenea, prelucrare de precizie și tratament de suprafață după formare. Prelucrarea de precizie asigură că precizia dimensională și finisarea suprafeței pieselor îndeplinesc cerințele de proiectare, în timp ce tratamentul suprafeței îmbunătățește rezistența la coroziune și rezistența la oxidare a pieselor prin acoperire, pulverizare și alte metode. Execuția la standarde înalte a acestor procese asigură că piesele din oțel cazanului pot funcționa stabil și pentru o perioadă lungă de timp într-un mediu de lucru complex.

3. Cum se asigură calitatea și siguranța pieselor din oțel pentru cazan?

În domeniul producției de cazane, calitatea și siguranța pieselor din oțel sunt de o importanță vitală și sunt direct legate de eficiența de funcționare și de performanța de siguranță a echipamentelor cazanului. Pentru a asigura calitatea pieselor din oțel pentru cazan, trebuie implementat un control și management strict al calității în toate verigile, de la achiziționarea de materii prime, producție și producție până la inspecția finală.

În etapa de achiziție a materiei prime, trebuie selectați furnizori de renume, iar toate materialele primite trebuie să fie strict testate pentru calitate, inclusiv analiza compoziției chimice, testarea proprietăților mecanice etc., pentru a se asigura că materiile prime îndeplinesc cerințele de proiectare. Pentru piesele cheie din oțel pentru cazan, poate fi necesară o identificare mai aprofundată a materialului, cum ar fi analiza metalografică și testarea proprietăților mecanice la temperatură înaltă, pentru a verifica fiabilitatea materialului în condiții specifice de lucru.

În procesul de fabricație, controlul procesului este cheia pentru asigurarea calității produsului. Fluxul de proces detaliat și specificațiile de operare trebuie formulate pentru fiecare verigă de producție, în special în procesele cheie, cum ar fi forjarea, tratamentul termic și sudarea, parametrii procesului trebuie implementați cu strictețe pentru a asigura proprietățile mecanice și acuratețea dimensională a pieselor. În acest scop, mulți producători de piese din oțel pentru cazane au adoptat echipamente moderne de producție și sisteme de control automate pentru a îmbunătăți controlabilitatea și consistența procesului de producție.

Inspecția finală este ultimul punct de control pentru a asigura calitatea piese din otel pentru cazan . În această etapă, produsul finit trebuie să fie complet inspectat și verificat, inclusiv inspecția dimensională, inspecția calității suprafeței, testarea nedistructivă și testarea proprietăților mecanice. Pentru piesele din oțel pentru cazan cu solicitare ridicată, pot fi necesare, de asemenea, teste de oboseală, teste de fluaj la temperatură înaltă etc. pentru a simula condițiile de lucru în mediul real de utilizare și pentru a verifica fiabilitatea și siguranța pe termen lung a pieselor.

Controlul calității pieselor din oțel pentru cazane nu se limitează la etapa de producție și fabricație, ci trebuie să se extindă și la ambalarea, transportul și depozitarea produselor. Ambalarea și transportul adecvat pot preveni deteriorarea pieselor în timpul transportului, în timp ce metoda corectă de depozitare poate asigura că piesele sunt în cea mai bună stare atunci când sunt livrate clienților.

FT CASTING

FT CASTING

Limbă

Limbă